К таким материалам относятся строительные растворы, бетоны, асбоцементные изделия, цементно-стружечные плиты и т.д. Самым распространенным на Земле строительным материалом является бетон, точнее – бетоны. Сегодня ежегодное производство бетона составляет более 2 млрд. м3, что намного превосходит производство других видов промышленной продукции и строительных материалов. Это наиболее ресурсоемкий вид человеческой деятельности в мире.

Бетон – это искусственный камневидный композиционный материал, получаемый в результате затвердевания рационально подобранной и тщательно перемешанной смеси вяжущего, затворителя (как правило, воды), в ряде случаев мелкого и крупного заполнителей, добавок. Сегодня используется порядка 1600 видов бетона с самым широким диапазоном свойств: плотностью от 0,1 до 4,5 т/м3; прочностью при сжатии от 0,1 до 1000 МПа; температурой применения от –150 до +1500 0С.

1. В зависимости от основного назначения бетоны подразделяются на:

конструкционные;

2. По виду вяжущего бетоны могут быть на основе:

3. По виду заполнителей бетоны могут быть на:

4. По структуре бетоны могут быть:

5. По условиям твердения бетоны подразделяются на твердевшие:

6. По средней плотности можно разделять бетоны на:

Важнейшей характеристикой бетонов является его класс по прочности на осевое сжатие (определяемый по кубиковой или призменной прочности) или на осевое растяжение.Класс бетона – это значение унифицированного ряда прочности бетона в проектном возрасте в МПа, принимаемого с гарантированной обеспеченностью 0,95.

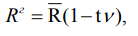

Класс бетона принимают из условия B ≤ Rг, где Rг – гарантированная с определенной вероятностью прочность. Гарантированная прочность Rг рассчитывается по формуле:

где  - средняя прочность бетона, МПа, которую следует обеспечить при производстве конструкций;

- средняя прочность бетона, МПа, которую следует обеспечить при производстве конструкций;

ν - коэффициент вариации прочности бетона;

t - коэффициент Стьюдента, характеризующий отклонения выборки от генеральной совокупности.

Принимается по таблицам справочников в зависимости от величины значимости  (

( = 1 – Р, где Р – доверительная вероятность) и числа степеней свободы k (k = m – 1, где m – число испытанных образцов).

= 1 – Р, где Р – доверительная вероятность) и числа степеней свободы k (k = m – 1, где m – число испытанных образцов).

Для перехода от класса бетона В к средней прочности бетона (МПа), контролируемой на производстве для образцов 15х15х15 см (при нормативном коэффициенте вариации 13,5 % и t = 1,64) следует применять формулу Rсрб = В/0,778

В зависимости от состава и структуры, производят бетоны классов по прочности на сжатие от В0,35 до В80. Сегодня выпускаются уже бетоны с прочностью до 150 МПа, так называемые High Performance Concrete, под которым подразумеваются бетоны высокой (55-80 МПа) и сверхвысокой (выше 80 МПа) прочности, низкой проницаемости, повышенной коррозионной стойкости и долговечности, полученные из пластичных смесей.

Как и всем минеральным строительным материалам, бетонам на минеральных вяжущих свойственна хрупкость. Прочность при изгибе бетона в 5…10 раз ниже прочности при сжатии.

Важным механическим свойством бетонов является ползучесть - явление увеличения деформаций бетона во времени при действии постоянной статической нагрузки. Реализуется ползучесть как пластическая деформация, однако сегодня установлено, что эти деформации вызваны микротрещинообразованием в структуре бетона, поэтому их называют псевдопластическими. Ползучесть и связанная с ней релаксация напряжений может играть отрицательную роль. Например, ползучесть бетона приводит к потере натяжения в предварительно напряженных железобетонных конструкциях.

При твердении на воздухе происходит усадка бетона, т.е. бетон сжимается и линейные размеры бетонных элементов сокращаются. Усадка слагается из влажностной, карбонизационной и контракционной составляющих. Влажностная усадка вызывается изменением распределения, перемещением и испарением влаги в образовавшемся скелете цементного камня. Эта составляющая играет ведущую роль в суммарной усадке бетона. Карбонизация содержащегося в цементном камне гидроксида кальция с переходом его в карбонат кальция также вызывает усадку, особенно заметную в ячеистых бетонах. Контракционная составляющая усадки, вызванная уменьшением абсолютного объема системы цемент-вода, невелика и составляет всего около 10 % от влажностной усадки.

Вследствие усадки бетона в железобетонных и бетонных конструкциях возникают усадочные напряжения, поэтому сооружения большой протяженности разрезают усадочными швами во избежание появления трещин. Неравномерная усадка вызывает растягивающие напряжения в наружных слоях конструкции и появление внутренних трещин на контакте с заполнителем и в самом цементном камне.

Помимо влажностных деформаций (усадки), бетон также претерпевает и температурные деформации расширения-сжатия, которые оцениваются величиной коэффициента линейного или объемного температурного расширения. Линейный коэффициент температурного расширения бетона составляет около 10∙10-6 C, следовательно, при увеличении температуры на 50 °С расширение достигает примерно 0,5 мм/м. Во избежание растрескивания сооружений большой протяженности разрезают температурно-усадочными швами. Кроме того, большие колебания температуры (более 80 °С) могут вызывать внутреннее растрескивание бетона и при наличии швов вследствие различного теплового расширения крупного заполнителя и раствора. Внутреннее растрескивание можно предотвратить, если позаботиться о подборе составляющих бетона с близкими коэффициентами температурного расширения.

Помимо этого, на долговечности бетона негативно будут сказываться циклические температурные воздействия нагрев-охлаждение. Так же как и переменные влажностные деформации, они приводят к усталости бетона, возникновению в нем микродефектов, которые со временем могут перерасти в крупные трещины и разрушить бетон.

Морозостойкость бетона зависит от качества примененных материалов и капиллярной пористости бетона. Объем капиллярных пор оказывает решающее влияние на водопроницаемость и морозостойкость бетона. Морозостойкость бетона значительно возрастает, когда капиллярная пористость менее 7%.

Важнейшей технической и экономической характеристикой бетона является его однородность, под которой понимается разброс значений его показателей. Для оценки однородности бетона данной марки используют результаты контрольных испытаний бетонных образцов. Прочность бетонных образцов будет колебаться, отклоняясь от среднего значения в большую и меньшую стороны. Такой разброс должен быть минимальным - это важнейшее требование. Чем ближе частные результаты испытания образцов к среднему значению, тем выше однородность бетона. На колебания прочности влияют колебания в качестве цемента и заполнителей, точность дозирования составляющих, тщательность приготовления бетонной смеси и другие факторы. Однородность прочности учитывается при определении класса бетона по коэффициенту вариации. На отечественных предприятиях нормативный коэффициент вариации составлял 13,5

%, а для массивных гидротехнических конструкций — 17,0 %.

Вяжущее

Вяжущие являются главным компонентом бетонной смеси, твердение которого и обеспечивает твердофазовое состояние искусственного камня - бетона. Можно обойтись без крупного заполнителя, без мелкого, без добавок, а без вяжущего – не обойтись.

Выбор типа вяжущего для конкретного бетона предопределяется условиями его последующей эксплуатации: тип и величина силовой нагрузки, температурно-влажностные параметры, химический состав эксплуатационной среды и др. Иногда на этот выбор влияют требования по условиям изготовления строительных конструкций (например, срокам, тампонированию, предварительному натяжению). Конкретную марку выбранного типа вяжущего и его расход назначают исходя из проектного класса бетона (прочность вяжущего должна быть минимум на 10…40 % выше желаемой прочности бетона), его марки по морозостойкости, водонепроницаемости с учетом требуемой удобоукладываемости бетонной смеси. Заполнители

Заполнители – это зернистые (иногда волокнистые) материалы, которые в рационально составленной смеси с вяжущим веществом и затворителем образуют бетоны и растворы. Заполнители занимают в бетоне до 80 % объема и создают жесткий скелет, который увеличивает прочность и модуль упругости бетона, уменьшает его ползучесть и усадку (примерно в 10 раз по сравнению с усадкой цементного камня). Наконец, заполнители позволяют резко сократить расход вяжущих – наиболее дорогой и дефицитной составной части бетона.

По составу заполнители делятся на органические и неорганические. Наибольшее применение в бетонах на минеральных вяжущих имеют минеральные заполнители. В специальных бетонах иногда применяют металлические заполнители, например, свинцовую дробь. К органическим относятся отходы деревообработки (опилки, стружка, дробленка (частицы длиной до 40 мм, шириной и толщиной 2...5 мм), древесная шерсть (древесные волокна) и т.д.), отходы переработки сельскохозяйственной продукции (стебли камыша, хлопчатника, лузга семечек, волокна конопляных и льняных культур и т.д.), отходы и продукты промышленности полимерных материалов (пластики, полимерные волокна, резиновая крошка и т.д.). Используются для производства древесностружечных и древесноволокнистых плит, арболита, ксилолита, фибролита, цементно-стружечных плит, опилкобетона, костробетона и других аналогичных бетонов.

По происхождению заполнители подразделяют на три группы:

По форме:

По крупности зерен заполнители подразделяют на:

По плотности (в зерне):

Кварцевый песок – неорганический природный зернистый, как правило, окатанный, мелкий плотный заполнитель. Образуется естественным путем в результате выветривания горных пород, по месту залегания бывает речной, горный, овражный, морской, барханный. Соответственно, добывается он гидромеханическим способом со дна водоемов либо экскаваторами в карьерах. При необходимости песок может подвергаться обогащению (удалению вредных примесей, корректировке зернового состава). Помимо кварцевого, в зависимости от породообразующих минералов используются также полевошпатовые и карбонатные пески, но наиболее ценится именно кварцевый песок, поскольку он обладает высокой плотностью (плотность в зерне 2,65 г/см3), прочностью (прочность кварца достигает 2000 МПа), морозостойкостью, долговечностью, а главное – широко распространен. Важнейшие характеристики песков: зерновой состав (модуль крупности, кривая рассева), пустотность, содержание вредных примесей, влажность.

В качестве мелкого заполнителя применяются также пески дробленый и из отсевов дробления, изготавливаемые искусственно дроблением скальных горных пород и гравия. Есть еще песок из отходов обогащения рудных и нерудных ископаемых и других отраслей промышленности.

Щебень гранитный – неорганический природный угловатый крупный плотный заполнитель, получаемый механическим дроблением гранитных пород с последующим рассевом на фракции, как правило, 5…10, 10…20, 20…40, 40…70, (70…150) мм. Это наиболее распространенный заполнитель для изготовления тяжелого бетона, поскольку обладает высокой плотностью (2,6…2,7 г/см3), прочностью (100…300 МПа), морозостойкостью, химической стойкостью, долговечностью.

При производстве бетона на заводах часто используют не одну фракцию, а смесь нескольких несмежных фракций для уменьшения пустотности заполнителя и сокращения расхода цементно-песчаного раствора и цемента.

Марка заполнителя по прочности должна быть выше проектируемой марки бетона, а по морозостойкости – не ниже. Максимальная крупность заполнителя должна быть, во-первых, в 3…4 раза меньше наименьшей толщины изделия, а во-вторых, меньше минимального расстояния между арматурой. При подборе состава бетона учитывают также пустотность, водопоглощение, содержание пылевидных и глинистых частиц, вредных примесей и радиационногигиенические характеристики заполнителя.

Важнейшие технические характеристики: крупность, зерновой состав, пустотность, содержание игловидных и пластинчатых зерен, содержание пылевидных и глинистых частиц, марка по дробимости, износ.

Керамзитовый гравий – неорганический искусственный зернистый округлый пористый крупный заполнитель в виде пористых гранул темно-бурого цвета снаружи и черных в изломе. Для получения керамзита использовано явление вспучивания некоторых глин при обжиге, связанное с двумя процессами: газовыделением и переходом глины в пиропластическое состояние. Источниками газовыделения являются реакции восстановления оксидов железа Fе2O3 + СО = СO2 +2FeO, выгорания органических примесей, дегидратации гидрослюд и других водосодержащих глинистых минералов, диссоциации карбонатов и т.д. В пиропластическое состояние глины переходят, когда при высокой температуре (до 1200°С) в них образуется жидкая фаза (расплав), в результате чего глина размягчается, приобретает способность к пластической деформации, в то же время становится газонепроницаемой и вспучивается выделяющимися газами.

Главной характеристикой керамзита является марка по насыпной плотности, которая должна быть не более 1200 кг/м3 (чем меньше, тем лучше), прочность при сжатии в цилиндре. Это легкий и прочный заполнитель, использующийся (примерно 3/4 общего выпуска пористых заполнителей) для изготовления легких бетонов и устройства насыпной теплоизоляции.

Аглопоритовый щебень, гравий и песок – неорганический искусственный зернистый пористый заполнитель округлой (гравий) или угловатой (щебень) формы, получаемый обжигом глин, непригодных для производства керамзита, в смеси с топливными шлаками, золами, отходами добычи сланцев и угля (8-10 %). Рыхлую шихту увлажняют связующей добавкой, в качестве которой берут глиняный шликер или раствор технического лигносульфоната. Полученную шихту подают в гранулятор, где она доводится до влажности 20…35 % и окомковывается. Укладывают гранулы на колосниковую решетку ленточной агломерационной машины, представляющей собой непрерывно движущийся конвейер из тележек-палет, имеющих в основании колосниковую решетку. Под решеткой в вакуум-камере отсосом воздуха вентилятором (дымососом) создают разрежение, благодаря которому происходит просос воздуха через шихту. Сверху шихту поджигают. При горении угля температура смеси поднимается до 1400...1500 °С, каменный уголь выгорает, а частицы сырья спекаются в пористую остеклованную массу (корж). Процесс спекания осуществляется сравнительно быстро. Горячие газы, отсасываемые вниз, подогревают нижележащие слои шихты, и зона горения постепенно передвигается к колосниковой решетке. Верхние спекшиеся слои в это время несколько охлаждаются просасываемым воздухом. Когда зона горения топлива доходит до колосниковой решетки и процесс агломерации завершается, получают спекшийся аглопоритовый корж, который подвергают двухступенчатому дроблению и фракционируют на щебень и песок.

Шлаковая пемза - неорганический пористый крупный заполнитель из промышленных отходов в виде щебня, получаемый путем быстрого охлаждения расплава металлургических (обычно доменных) шлаков водой, приводящего к вспучиванию. При контакте шлакового расплава (температура около 1300 ºС) с водой происходит бурное вскипание с интенсивным образованием пара. Пузырьки пара, внедряясь в расплав, не могут выделиться свободно, поскольку при охлаждении вязкость расплава увеличивается. В результате он вздувается, вспучивается и застывает в виде поризованной массы ячеистой структуры. Основное значение при этом имеют химический состав шлаков и наличие в них растворенных газов, определяющие газотворную способность, вязкость и поверхностное натяжение шлаковых расплавов. Куски шлаковой пемзы дробят и рассеивают, получая щебень и песок ячеистой структуры с диаметром пор 1...2 мм (иногда получают шлаковую пемзу с диаметром пор 5...6 мм, похожую на затвердевшую пену). Стандарт предусматривает испытание шлакопемзового щебня на стойкость против силикатного распада. По себестоимости шлаковая пемза – самый дешевый искусственный пористый заполнитель. Производится и применяется в районах металлургической промышленности.

Вспученный перлит изготовляют путем обжига водосодержащих вулканических стеклообразных пород (перлитов, обсидианов, витрофира и др.). При температуре 950…1200 °С вода выделяется и перлит увеличивается в объеме в 10…20 раз. Вспученный перлит применяют для производства легких бетонов и теплоизоляционных изделий.

Вспученный вермикулит - пористый сыпучий материал, полученный путем обжига вермикулита (разновидности слюды, магниево-железистый гидроалюмосиликат с содержанием связанной воды 8...18 %). Этот заполнитель используют для изготовления теплоизоляционных легких бетонов.

Асбест – минеральный природный тонковолокнистый мелкий плотный заполнитель, получаемый распушкой природного асбестового камня (в России - минерала хризотил-асбеста, состоящего из силикатов магния) на волокна диаметром 0,02…1 мм и длиной 0,3…10 мм. Хризотил-асбест устойчив к действию щелочей и интенсивно разлагается кислотами, негорюч и обладает значительной теплостойкостью (плавится при температуре около 1550 °С). Природный асбест имеет очень высокую прочность при растяжении вдоль волокнистости 3200…5400 МПа в зависимости от диаметра и длины образцов (выше прочности стали), а модуль упругости – 175…185 ГПа. При распушке асбеста часть волокон разрушается и прочность при растяжении распушенного волокна составляет 700…750 МПа, а модуль упругости снижается до 70…80 ГПа. Волокна асбеста армируют цементный камень. При работе асбестоцементных изделий на изгиб волокна асбеста воспринимают растягивающие напряжения, а цементный камень - сжимающие. Введение гибких волокон в количестве 10…20 % от массы цемента позволяет в 3…5 раз увеличить прочность цементного камня при растяжении и изгибе, а также стойкость к ударным воздействиям. Применяется в производстве асбестоцементных изделий.

Для теплоизоляционных и некоторых видов конструкционно-теплоизоляционных легких бетонов используют и органические заполнители, приготовленные из древесины, стеблей хлопчатника, костры, гранул пенополистирола (стиропорбетон), стекловолокна, пенопропиленовых фибр и др.

Добавки для вяжущих, бетонов и растворов

Добавки – природные или искусственные продукты, вводимые в составы вяжущих, растворов и бетонов при их изготовлении с целью улучшения физико-химических и технологических свойств получаемого продукта, а также снижения его стоимости. Разделяют на химические, тонкодисперсные минеральные и комплексные добавки.

Химические добавки вводятся в небольших количествах (0,1…2 % от массы цемента). В зависимости от основного эффекта действия делятся на несколько видов.

1. Регулирующие свойства бетонных смесей:

2. Регулирующие свойства бетона

Одни и те же вещества могут быть отнесены к добавкам различного назначения. Помимо основного, все добавки могут оказывать и побочные эффекты.

Минеральные добавки представляют собой тонкодисперсные порошки, вводимые в состав бетонов в количестве 2…20 %. По механизму взаимодействия с продуктами гидратации цемента делятся на активные минеральные добавки и инертные минеральные добавки (наполнители).

Инертные минеральные добавки (наполнители) не вступают в химическое взаимодействие с продуктами гидратации цемента, играют роль микрозаполнителя в цементном камне. Улучшают структуру цементного камня, позволяют сэкономить цемент. Введение их в количестве до 60 % от массы цемента обычно не снижает прочности бетона. Кроме того, введение таких добавок может обеспечить кислотостойкость, щелочестойкость и жаростойкость бетонов и растворов. К ним относятся тонкомолотые кварцевые пески и известняки, различные низкоактивные шлаки и золы, диатомовая земля, бентонит, каолин, и каменная мука и т.п.

Активные минеральные добавки делятся три типа:

Гидравлические добавки – это вещества, способные самопроизвольно затвердевать после затворения водой. К ним относятся минеральные вяжущие, горелая земля, кислые шлаки, золы.

Пуццолановые добавки не способны самопроизвольно затвердевать, но содержащийся в их составе активный кремнезем (аморфного типа), а иногда и глинозем способен взаимодействовать с продуктами гидратации цемента с образованием прочных соединений, повышающих прочность цементного камня и бетонов в целом, а за счет этого – сокращение расхода цемента. К их числу относятся природные пуццолановые породы (трепел, опока, вулканический пепел, туфы, трассы и т.д.) в тонкомолотом виде; техногенные продукты (золы, шлаки); специально изготовленные (микрокремнезем, наносиликаты); молотый керамический кирпич.

Следует отметить также, что некоторые инертные кремнеземистые минеральные добавки в условиях повышенных температур могут активно взаимодействовать с гидроксидом кальция, способствуя значительному росту прочности затвердевших вяжущих. На этом, собственно, и основано получение вяжущих синтезного твердения.

Хотя минеральные, а тем более химические добавки вводятся в состав растворов и бетонов в очень малом количестве, эффект получается очень высокий. Поэтому сегодня бездобавочные бетоны не выпускаются: в отечественные бетоны вводят одновременно 1…3 разновидности добавок, в зарубежные 5…7.

Это бетон, то есть искусственный композиционный камень, в котором в качестве крупного заполнителя используется щебень или гравий из плотных прочных горных пород. Выпуск этого бетона составляет порядка 70 % от общего объема бетонов, поэтому его иногда называют обычным.

Зерна крупного заполнителя занимают 40…60 % тела бетона и образуют несущий остов, кладку камня и омоноличены в единое целое цементно-песчаным камнем (аналог строительного раствора). Цементно-песчаный камень характеризуется такой же структурой – зерна мелкого заполнителя (20…30 % от всего объема бетона) омоноличены затвердевшим цементным камнем. Цементный камень можно рассматривать как микробетон, в котором цементирующее вещество омоноличивает негидратированные частицы клинкерных минералов или наполнителя. Цементный камень и цементирующее вещество в значительной степени насыщены порами разного размера и происхождения – макропорами, капиллярными, гелевыми. Средняя плотность тяжелого бетона 1800…2500 кг/м3, истинная – 2,6…2,8 г/см3. То есть пористость тяжелого бетона в целом невысока, а вот пористость его основного структурного компонента, цементного камня (4…6 % от всего объема бетона) – очень высокая. И это предопределяет все свойства тяжелого бетона - основного конструкционного материала в современном строительстве. Характеризуется классом по прочности от В3,5 до В100. Марки бетона по морозостойкости: F50; F75; F100; F150; F200; F300; F400; F500; F600; F800; F1000. Высокая теплопроводность. Основные требования к качеству конструкционного бетона в зависимости от условий его эксплуатации: марка по водонепроницаемости, ударная стойкость, модуль упругости, трещиностойкость, вязкость разрушения.

Эти характеристики зависят от структуры бетона: на макро- и мезомасштабных уровнях – от прочности матрицы (цементно-песчаного раствора и цементного камня) и включений (частиц крупного и мелкого заполнителя) и их объемной доли, оцениваемой коэффициентом раздвижки – отношением объема матрицы к объему межзерновых пустот включений. На микроуровне – от пористости цементного камня.

В свою очередь, эти характеристики будут зависеть от рецептурных факторов – состава бетона и технологических – условий перемешивания, формования, твердения.

Это бетоны со средней плотностью не выше 2000 кг/м3. Имеют такую же структуру, что и тяжелый бетон, но в качестве крупного (а иногда и мелкого) заполнителя используются легкие пористые заполнители, как правило, искусственные – керамзит, аглопорит, шлаковая пемза и т.д. По виду пористого заполнителя именуются и бетоны: керамзитобетон, аглопоритобетон и т.д. Именно пористость заполнителя и его объемное содержание в бетоне обеспечивает пониженную плотность и теплопроводность материала, низкий вес конструкций, соответственно, снижение транспортных затрат и нагрузки на фундаменты.

Наряду с классом по прочности (В0,35…В40), важнейшим показателями качества легкого бетона является марка по средней плотности D200...D2000 (через 100), где цифра означает

плотность в сухом состоянии (кг/м3). В зависимости от назначения лёгкие бетоны делят на следующие группы: функциональные с плотностью до 500 кг/м3; конструкционнофункциональные (для ограждающих конструкций - наружных стен, покрытий зданий) с плотностью 500-1400 кг/м3; конструкционные с плотностью 1400-1800 кг/м3. Отметим, что наиболее ценятся легкие бетоны с плотностью не выше 1200 кг/м3 – они сочетают в себе пониженную теплопроводность с достаточной несущей способностью. Истинная плотность такая же, как и у тяжелого бетона.

Наивыгоднейшее сочетание показателей плотности, теплопроводности, прочности и расхода цемента для легких бетонов достигается при наибольшем насыщении бетона пористым заполнителем, что требует слитного (сближенного) размещения зерен заполнителя в объеме бетона и формирование около заполнителя плотной контактной зоны. В этом случае в бетоне будет содержаться меньше цементного камня, заполнитель как бы помещен в «обойму», а стальная арматура будет защищена от коррозии. Наибольшее насыщение бетона пористым заполнителем возможно только при правильном подборе зернового состава смеси мелкого и крупного пористых заполнителей, а также при использовании технологических факторов (интенсивного уплотнения, пластификаторов и др.).

Грамотный подбор состава, использование пластификаторов позволяют получать бетоны на пористых заполнителях, которые уже успешно используют в мостостроении и гидротехническом строительстве.

Ячеистые бетоны

Это бетоны, структура которых представляет каменный скелет с равномерно распределенными в нем макропорами в виде ячеек диаметром до 3 мм, без крупного и мелкого заполнителя. Твердая фаза находится в виде межпоровых перегородок, материал представляет собой цементный камень (микрозернистый бетон) как у тяжелого бетона с такой же средней и истинной плотностью. Пористость ячеистого бетона составляет 90…60 %, благодаря этому ячеистый бетон имеет небольшую плотность и малую теплопроводность. По плотности ячеистые бетоны делят на три группы: теплоизоляционные D300…D400; конструкционно-теплоизоляционные (для ограждающих конструкций) D500…D900; конструкционные (для железобетона)

D1000…D1200

Водопоглощение и морозостойкость зависят от величины и характера пористости ячеистого бетона и плотности перегородок между макропорами. Для снижения водопоглощения и повышения морозостойкости стремятся к созданию ячеистой структуры с замкнутыми порами.

Коэффициенты теплопроводности теплоизоляционных бетонов не должны превышать более чем на 20 % 0,08…0,12 Вт/(м·°С); конструкционно-теплоизоляционных – 0,12…0,24 Вт/(м·°С); конструкционных – 0,29…0,38 Вт/(м·°С). Теплопроводность ячеистого бетона зависит от плотности и влажности, например при плотности 600 кг/м3теплопроводность в сухом состоянии 0,09 Вт/(м·°С), при влажности 8 % - 0,18 Вт/(м·°С).

В зависимости от способа изготовления ячеистые бетоны делят на два типа:

1) формирование ячеистой структуры путем вспучивания теста вяжущего при помощи газообразующей добавки. В смеси происходят химические реакции, сопровождающиеся выделением газа, поэтому этот способ называют химическим.

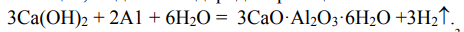

Чаще всего газообразователем служит алюминиевая пудра, которая, реагируя с гидроксидом кальция, выделяет водород по реакции

Расход алюминиевой пудры для изготовления 1 м3 газобетона при плотности 600-700 кг/м3 составляет 0,4-0,5 кг.

Ячеистый бетон, получаемый этим способом, называют газобетоном.

Процесс изготовления газобетона состоит из следующих операций: приготовление композиционного вяжущего путем смешивания извести, портландцемента, гипса с кремнеземистым компонентом (молотым песком, золой или тонкодисперсным отходом какого-либо производства); перемешивание вяжущего с водой и алюминиевой суспензией, заливка смеси в формы, вспучивание массива, выдержка для набора пластической прочности, срезка горбушки, резка массива струнами (если изготовление идет не в индивидуальных формах), автоклавная обработка (для газосиликата – обязательная, для газобетона – желательная).

2) формирование ячеистой структуры путем смешивания теста вяжущего с отдельно

приготовленной устойчивой пеной. Это механический способ, по которому получают пенобетон и пеносиликат. Растворную смесь получают как и в технологии газобетона. Пену приготовляют в лопастных пеновзбивателях или центробежных насосах из водного раствора пенообразователей, содержащих поверхностно-активные вещества (клееканифольный, смолосапониновый, алюмосульфонафтеновый и синтетические пенообразователи).

Существуют еще и газопенобетоны.

По условиям твердения ячеистые бетоны подразделяют на: автоклавные (синтезного твердения) - твердеющие в среде насыщенного пара при давлении выше атмосферного; неавтоклавные (гидратационного твердения) - твердеющие в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

У нас и за рубежом развивается производство преимущественно газобетона. Его технология более проста и позволяет получить материал пониженной плотности со стабильными свойствами. Пена же не отличается стабильностью, что вызывает колебания плотности и прочности пенобетона.

Применяют ячеистые бетоны для изготовления конструкционно-теплоизоляционных железобетонных конструкций (панели наружных стен и покрытий зданий), но наибольшее распространение сегодня получили мелкие стеновые блоки, особенно газосиликатные. Сегодня это один из самых перспективных стеновых материалов для малоэтажного жилищного строительства, сочетающий в себе высокие теплозащитные и конструкционные свойства при довольно низкой стоимости (1200…1700 руб. за 1 м3 блоков). Этот материал легко пилится, сверлится, забивается гвоздями. Конструкции из ячеистых бетонов долговечны в зданиях с сухим и нормальным режимами помещений при относительной влажности воздуха 60…75 %.

Это бетон поризованной структуры со степенью поризации свыше 6 %, D800…D1400 (D1600) (B2,5…В7,5). Отличие поризованных бетонов от ячеистых - меньший размер пор и наличие мелкого заполнителя. В настоящее время наиболее распространена технология получения поризованных бетонов, аналогичная пенобетонам. Поризованный бетон сегодня - весьма эффективный материал для монолитного строительства, изготавливается на цементных вяжущих.

К категории легких относят также еще гипсобетон и крупнопористый бетон.

Силикатным бетоном называется искусственный материал на основе известковокремнеземистых вяжущих, приобретающий камневидное состояние в результате гидротермального синтеза в условиях автоклавной обработки.

Силикатные бетоны могут быть тяжелыми, легкими на пористых заполнителях и ячеистыми. Ячеистый силикатный газобетон или пенобетон называют соответственно газосиликат или пеносиликат (это силикатный микробетон с распределенными в нем ячеистыми порами) –

свойства и технология изготовления та же, что и у ячеистого бетона, но автоклавная обработка

является обязательным, ключевым переделом. Структура плотного силикатного бетона представляет собой каркас из зерен заполнителя, омоноличенных силикатным микробетоном в единое целое. В отличие от цементного бетона, в силикатном редко используют крупный заполнитель, а только песок, поскольку в условиях автоклавной обработки даже немолотый кварцевый

песок может вступать в реакцию гидротермального синтеза с образованием прочных гидросиликатов кальция.

Средняя плотность плотного силикатного бетона от 1000 до 2400 кг/м3

. Классы по прочности на сжатие от В5 до В60. Морозостойкость F35…F600. По свойствам не уступает бетону

на клинкерных вяжущих, из него изготавливается та же номенклатура продукции. В отличие от

цементных бетонов, для которых вяжущее (цемент) доставляется с других предприятий, известково-кремнеземистое вяжущее изготавливается непосредственно на предприятии по выпуску бетона.

Представителем плотных мелкозернистых силикатных бетонов является силикатный

кирпич – один из наиболее востребованных сегодня стеновых материалов для многоэтажного

жилищного строительства. Это обусловлено его низкой стоимостью и возможностью исполнения зданий выразительной формы с высокой пластикой внешних фасадов и вариативностью

внутренних интерьеров. К недостаткам его можно отнести неудовлетворительные показатели

по теплопроводности (коэффициент теплопроводности = 0,81 Вт/(мК)). Чтобы наружная стена из силикатного кирпича соответствовала современным требованиям по теплозащите, ее

толщина должна составить порядка 1,5 м.

Кроме того, его не рекомендуют для кладки цокольных этажей (из-за низкой водостойкости) и для кладки труб и печей.

Асбоцемент - искусственный композиционный каменный строительный материал, получаемый в результате затвердевания смеси, состоящей из цемента, асбеста (10…20 % от массы цемента) и воды. Иногда вводят молотый песок (при автоклавном твердении). Особенности структуры: микродисперсное армирование цементного камня волокнами асбеста. При работе асбестоцементных изделий на изгиб волокна асбеста, обладающие высокой прочностью на растяжение вдоль волокнистости 700…750 МПа (сравнимо со сталью), воспринимают растягивающие напряжения, а цементный камень - сжимающие. Это позволяет в 3…5 раз увеличить прочность камня при растяжении и изгибе, а также стойкость к ударным воздействиям. Анизотропность асбоцемента обусловлена ориентировкой волокон асбеста.

Плотность асбоцемента в высушенном состоянии 1,5…2,2 г/см3

Пористость 26…45 %.

Морозостойкость 25…50 циклов.

Теплопроводность асбестоцемента в воздушно-сухом состоянии составляет 0,35 Вт/(м·ºС).

Асбестоцемент выдерживает нагревание до 150 °С без снижения прочности. Материал обладает высокой прочностью, огнестойкостью, долговечностью.

При намокании или высушивании из-за перепада влажности по толщине асбестоцемента

возникает его коробление. У крупноразмерных деталей стрела коробления может достигать нескольких сантиметров. При жестком закреплении асбестоцемента напряжения, вызванные перепадом влажности, могут достигнуть предела прочности материала и привести к трещинам в

конструкции. Поэтому асбестоцементные изделия в конструкции закрепляют с помощью податливых связей, обеспечивающих свободу деформирования материала.

Способы производства асбестоцементных изделий в зависимости от количества воды, которое используется при их изготовлении, подразделяются на: мокрый (при содержании в асбестоцементной суспензии 92…84 % воды), полусухой (20…40 % воды в сметанообразной массе) и сухой (12…16 % воды в увлажненной асбестоцементной смеси). В технологии производства асбестоцементных изделий имеются технологические операции, которые производятся при всех способах: приготовление шихты асбеста, распушка асбеста (первичная – обминание в бегунах, вторичная (гидравлическая) – в голлендерах, цилиндрических и прямоточных гидропушителях), смешение его с цементом и водой, формование изделий (при мокром способе – получение цилиндрических пластичных асбестоцементных полуфабрикатов (сукна) с использованием круглосетчатых машин, а затем прессование или волнирование на прессах и беспрокладочных волнировщиках), их твердение (предварительное – выдержка при нормальных условиях в течение 6…8 часов, пропарка в пропарочных камерах при температуре 50…60 °С в течение

12…16 часов; окончательное – в закрытых помещениях (теплых складах) при нормальных условиях не менее 7 суток, а на песчанистом цементе – в автоклавах при давлении пара 0,8 МПа и температуре 172…174 °С в течение 12…16 часов), механическая обработка (обрезка кромок листов, обрезка труб по торцам и обтачивание концов напорных труб со снятием фаски).

Из асбестоцемента изготавливают:

Что бы оставить комментарий войдите

Комментарии (0)