Штукатурка – это отделочный слой, наносимый на поверхности различных конструкций и элементов здания (стен, перегородок, перекрытий и др.).

Назначение штукатурных работ состоит в следующем:

Все виды штукатурки подразделяют на монолитные («мокрые») и сухие. Монолитная штукатурка создается нанесением на обрабатываемую поверхность штукатурного раствора, сухая – облицовкой обрабатываемой поверхности облицовочными листами и плитами.

Преимущество монолитной штукатурки – сплошная связь с оштукатуриваемой поверхностью, при которой закрываются щели, имеющиеся в конструкции, и не образуются зазоры между конструкцией и штукатуркой, обеспечивается бесшовность, возможность создания поверхности любой фактуры и применение ее во влажных помещениях. Недостатки монолитной штукатурки – большая трудоемкость выполнения, продолжительный срок твердения и высыхания раствора.

Сухая штукатурка менее трудоемка; ее выполнение не связано с потерей времени на твердение и сушку. Однако сухая штукатурка применима только для отделки внутренних поверхностей зданий в помещениях с сухим и нормальным влажностным режимом.

Монолитные штукатурки по своему назначению классифицируют на обыкновенные и декоративные.

Обыкновенные штукатурки с использованием известковых, цементных, гипсовых, известково-цементных и известково-гипсовых растворов применяют для внутренней и наружной (исключая гипсовые растворы) отделки зданий.

В декоративные штукатурки добавляют цветные пигменты, что придает декоративность лицевому слою. Эти штукатурки используют в основном для отделки фасадов зданий.

Обыкновенную штукатурку по качеству отделки делят на простую, улучшенную и высококачественную.

Простую штукатурку выполняют в помещениях, где не требуется тщательная отделка поверхностей. Она состоит из двух слоев – обрызга и грунта и применяется для сглаживания неровностей строительных конструкций. Накрывочный слой не наносят, а затирают поверхность грунта.

Улучшенную штукатурку применяют обычно при отделке жилых помещений, а также для оштукатуривания фасадов зданий.

Высококачественную штукатурку применяют в зданиях, к отделке которых предъявляют повышенные требования. Такая штукатурка состоит из слоя обрызга, одного или нескольких слоев грунта, чтобы получить строго вертикальные или горизонтальные плоскости, и накрывки. Выполняют штукатурку с предварительным провешиванием поверхностей и установкой маяков.

Существует понятие «одежда зданий». Одежда здания может быть выполнена из природных материалов, например, гранитная облицовка, облицовка из керамических и других материалов и из известково-песчаного раствора – штукатурки. Назначение штукатурки, как и обычной одежды, эстетическое и защитное.

Она должна защищать стены от воздействия внешней среды. Разрушение двухслойной ограждающей конструкции «штукатурка – стена», главным образом, происходит из-за несовместимости этих материалов. Материалы можно назвать совместимыми, если при внешних воздействиях они обладают одинаковыми или близкими свойствами и не разрушают друг друга. Совместимость материалов в данном случае зависит от термического коэффициента линейного расширения одежды и стены, от их газо-, паропроницаемости и водостойкости.

Способность материалов изменять размеры при изменении температуры характеризуется их термическим коэффициентом линейного расширения. Термический коэффициент линейного расширения показывает, на какую часть первоначальной длины изменяется длина элемента материала при изменении температуры на 1 С. Даже при незначительных изменениях температуры из-за разницы очень малых по величине деформаций материалов стены и штукатурки по поверхности контакта между ними возникают сдвигающие силы. При длительном многократном изменении температуры материалы «устают» и разрушаются. Усталостью материалов называют их свойство разрушаться вследствие многократных воздействий при нагрузках или деформациях меньших, чем предельные. При этом разрушается менее прочный материал. Значения термического коэффициента линейного расширения представлены в Таблице 12.1.

С. Даже при незначительных изменениях температуры из-за разницы очень малых по величине деформаций материалов стены и штукатурки по поверхности контакта между ними возникают сдвигающие силы. При длительном многократном изменении температуры материалы «устают» и разрушаются. Усталостью материалов называют их свойство разрушаться вследствие многократных воздействий при нагрузках или деформациях меньших, чем предельные. При этом разрушается менее прочный материал. Значения термического коэффициента линейного расширения представлены в Таблице 12.1.

Таблица 12.1. Значения термического коэффициента линейного расширения

|

Кирпичная кладка (старый кирпич) |

5х10 |

|

Известково-песчаная штукатурка ( песок кварцевый) |

8х10 |

|

Цементно-песчаная штукатурка ( песок кварцевый) |

10х10 |

|

Известковый раствор с наполнителем из толченного необожженного известняка |

5х10 |

На прочность материалов влияет водостойкость. Водостойкостью называется способность материалов сохранять прочность при насыщении водой и характеризуется она коэффициентом размягчения, меньшим единицы.

Газопроницаемостью называется способность материалов при разности давлений на его поверхностях пропускать через свою толщу газ. По аналогии это определение справедливо и для паровоздушной смеси. Кирпичная кладка и штукатурный раствор – материалы пористые, содержащие как замкнутые, так и незамкнутые – сообщающиеся между собой – поры. Они заполнены воздухом, в котором всегда содержатся пары воды.

Такое увлажнение называется конденсационным. При понижении температуры наружного воздуха температура стены снаружи становится ниже, чем изнутри. Давление паров воды тем выше, чем выше температура в данном участке стены. Это значит, что давление водяных паров в слоях, более близких к внутренней поверхности, выше, чем в наружных. Из-за разности давлений пары перемещаются к внешней поверхности. Если паропроницаемость одежды ниже, чем стены, пары воды скапливаются в ней по поверхности их соприкосновения.

При понижении температуры поры заполняются конденсатом. При отрицательных температурах вода замерзает и разрывает материал стены, образуя микротрещины. Эти микротрещины впоследствии также заполняются водой и еще более разрушают кирпич. Кирпич не является абсолютно водостойким материалом, а если одежда более водостойкая (как, например, цементно-песчаный раствор), чем кирпич, то его прочность в результате понижается. Это способствует его разрушению. В результате штукатурка отваливается вместе с осколками кирпича. Так же происходит разрушение облицовки из гранита, керамики и других плохо проницаемых материалов, если они укреплены не «на отлете». Если же материал одежды более проницаем, чем материал стены, то паровоздушная смесь выводится наружу.

Кроме того, различают капельно-жидкое увлажнение. Оно имеет место при дожде и сильном боковом ветре, при повреждении водосточных труб и открытий сливов, при капиллярном подсосе грунтовых вод вследствие отсутствия гидроизоляции между фундаментом и стенами, при протечках и т. п.

При капиллярном увлажнении штукатурка пропитывается водой и при многократном замерзании и оттаивании разрушается. Стена при этом остается невредимой. Из вышеизложенного следует, что наружная одежда здания должна не только защищать стену от наружного капельно-жидкого увлажнения и перепадов температур, но и выводить и испарять конденсационную влагу, как шкура лошади, и поэтому должна обладать хорошей газо- и паропроницаемостью. В этой связи представляется уместным остановиться на так называемых «санирующих штукатурках».

Часто можно встретить такие слова, как «влаговыводящие штукатурки» или «штукатурки вытягивают и испаряют всю влагу». Испарять то они, конечно, испаряют, как и любой пористый материал, а вот за счет чего «вытягивают» – не совсем ясно. Ведь перемещение паровоздушной смеси в кирпиче может происходить только вследствие разности давлений, как в любом материале с незамкнутыми порами. Если разницы давлений нет, то по законам физики и перемещения паровоздушной смеси тоже нет. Если же речь идет о капельно-жидком увлажнении, например, о капиллярном подсосе грунтовых вод, то высота этого увлажнения, как известно, не превышает 1,5-1,6 метра. Тогда штукатурка должна работать как насос, перекачивая воду из грунта на поверхность одежды и тут же «испаряя ее быстрее, чем она поступает». Это нелегко представить, особенно если влажность наружного воздуха высока. В рекламных проспектах трудно найти все данные об этих свойствах санирующих штукатурок, а так же о свойствах санирующих штукатурок, влияющих на совместимость материалов одежды и стены.

Во всяком случае, и санирующие, и обыкновенные штукатурки являются защитными и в конечном итоге должны разрушаться сами, но сохранить несущие стены.

Цементно-песчаные и известково-цементные растворы обладают низкой проницаемостью и поэтому непригодны в качестве наружных одежд зданий.

Применение сложных известково-цементно-песчаных растворов, как это установлено, целесообразно, в первую очередь, в кладочных растворах.

Внутри помещений перепады температур меньше, чем снаружи, но тоже имеет место. Рассмотрим свод, оштукатуренный цементно-песчаным раствором. Его температурные изменения в два раза больше, чем у кирпичной кладки. При многократных, небольших изменениях температуры местами (что определяется простукиванием или вскрытием) происходит отслоение раствора от кладки даже при небольших пролетах. Со временем площади отслоений увеличиваются, но раствор держит себя за счет своей жесткости и за счет частичного сцепления с кладкой. При этом он покрывается трещинами. Затем по мере отслоения и растрескивания происходят вывалы кусков штукатурки. Часть неотслоившегося раствора держится на кладке. Такой характер разрушения наблюдался на цилиндрических сводах пролетами около 4 м.

Известково-песчаные растворы более совместимы с кладкой, более пластичны, и при отсутствии протечек отслаиваются от кладки и покрываются трещинами за существенно более длительное время. Поэтому они более долговечны, что подтверждается дошедшими до нашего времени памятниками зодчества и живописи. Примером тому могут служить сработанные под росписи грунты античности, средневековья и эпохи Возрождения. Местами, несмотря ни на что, эти штукатурки сохранились в православных церквах России, Сербии, Болгарии (См.. Репродукции в монографии А.А. Комарова).

При этом существенно, что грунты выполнялись многослойными, с различными наполнителями. Чаще всего в них, кроме песка, содержались толченый мрамор или ракушечник, толченый кирпич. Кроме того, в растворную смесь иногда для прочности и водостойкости вводили органические белки, например, творог – казеин, верблюжье молоко в Средней Азии, козье молоко (все это тоже казеин) и другие виды белков. Пластичность – способность деформироваться без трещин и разрывов – каждого слоя многослойной одежды была различна, поэтому возникновение трещин по всей толще штукатурки сдерживалась многослойной конструкцией всего массива раствора. Для увеличения трещиностойкости в раствор иногда вводили малое количество рубленых волокон соломы, шерсти, льна (в настоящее время трещиностойкий цементно-песчаный раствор с отрезками волокон называется фибробетоном)

В древности во многих странах, например Ассирии, Вавилоне, Финикии, Сирии, известь в смеси с кирпичной мукой использовалась для приготовления водостойких замазок при строительстве водопроводов и гидротехнических сооружений (А.А. Комаров). Введение в состав таких добавок увеличивает не только его водостойкость. Коэффициент теплового расширения из-за введения толченого кирпича также уменьшался в сторону приближения к кладке. В итоге все это увеличивало долговечность одежды. Мелкодисперстный наполнитель в тонком – 2-3 миллиметра – наружном слое – накрывке уменьшал его влагопроницаемость.

При значительных скоплениях людей выделяется большое количество теплого влажного воздуха. Он поднимается наверх, осаждается на поверхности сводов в виде конденсата. В православных храмах у основания сводов устраивались специальные желоба-капельницы, на которые конденсат стекал и выводился за пределы среды обитания. Этот уплотненный слой – затертая накрывка – уменьшал увлажнение как всей толщи штукатурки, так и кирпичной кладки, что положительно сказывалось на прочности всей конструкции.

Декоративные штукатурки. Для каждого вида декоративных штукатурок применяют свой раствор для подготовительного слоя. Толщина подготовительного слоя под любой вид декоративной штукатурки должна быть 15-20 мм. Это необходимо для того, чтобы избежать образования высолов, нарушающих однотонность накрывки. Несоответствие по прочности и плотности подготовительных слоев с накрывочным приводит к их расслаиванию. Если накрывочный слой будет прочнее подготовительного, то при обработке он может отслоиться от поверхности.

В зависимости от вяжущего материала, применяемого в растворах, подготовительный слой выдерживают влажным от 6 до 12 дней, поливая его водой по 3-4 раза в день. В ветреную, а также жаркую погоду поверхность грунта нужно закрывать рогожей, мешковиной, листами пергамина и т.п. и систематически увлажнять в течение 4-7 дней, известково-цементные и известковые растворы – не реже 2 раз в день, цементно-известковые и цементные – не менее 3-4 раз в день.

Отделочный или декоративный слой (накрывку) наносят, когда подготовительные слои схватились и приобрели прочность, то есть через 7-10 суток. Отделочный слой может быть обычным, предназначенным под окраску или набрызг, и декоративным. Цоколи в обязательном порядке нужно оштукатуривать цементным раствором, а поверхность при этом заглаживать весьма тщательно.

Декоративные растворы или накрывку наносить надо на предварительно увлажненные подготовительные слои, желательно по деревянным маякам в виде реек. Толщина накрывки 5-20 мм., она зависит от характера последующей обработки поверхности штукатурки.

Декоративные штукатурки по составам растворов, из которых они выполняются, и способам обработки их поверхностей делятся на три вида: известково-песчаные цветные, терразитовые и камневидные.

Известково-песчаные цветные штукатурки по своему внешнему виду имитируют песчаник. Цвет штукатурке придает заполнитель или пигмент, вводимый в состав раствора. Растворы для этого вида штукатурки приготовляют на основе извести и светлого арцевого или цветного песка с добавкой пигмента. Для придания растворам большей механической прочности и водоудерживающей способности в них вводят 10-15% цемента. Составы растворов для известково-песчаных цветных штукатурок (части по объему) приведены в Таблице 12.2.

Таблица 12.2.

Составы растворов для известково-песчаных цветных штукатурок

|

Цвет фактуры |

тесто |

Компоненты |

||||

|

цементы |

пигменты |

|||||

|

портланд- цемент |

белый портланд- цемент |

кварцевый |

охра |

окись хрома |

||

|

Белый |

1 |

– |

0,1–0,15 |

3 |

||

|

Серый |

1 |

0,1–0,15 |

– |

3 |

||

|

Желтый |

1 |

0,1–0,15 |

3 |

1/20 объема |

||

|

– |

извести |

|||||

|

Зеленый |

1 |

0,1—0,15 |

3 |

Vso объема |

||

|

цемента |

||||||

Цветной раствор наносят на подготовительный слой за два-три приема толщиной от 5 до 15 мм и разравнивают полутерками. После схватывания его смачивают водой 2-4 раза в день, а в солнечные жаркие дни закрывают влажной мешковиной, рогожей или другим материалом. Незатвердевший пластичный раствор, выровненный полутерком, можно проторцевать щетинной щеткой, при этом создается фактура «под валуны», и чем жестче щетка, тем более резко они будут очерчены. Можно обрабатывать поверхность малкой с полукруглыми зубьями, заточенными в одну сторону. Проводя малкой по поверхности вдоль правила, получают борозды, размеры которых зависят от вида зубьев малки. Декоративный эффект достигается и при обработке поверхности штампом или рельефным валиком.

Декоративную фактуру штукатурке можно придать, если накрывочный слой наносить набрызгом. Набрызг выполняют с веника, через сетку или со щетки.

Эстетичный вид имеет поверхность, у которой в свежий отделочный слой утоплены гравий, щебень, а затем она покрыта жидким цветным раствором.

И наконец, поверхность может быть обработана комбинированным способом (сочетанием нескольких методов).

Для тeрpазитовых штукатурок при приготовлении раствора готовые сухие терразитовые смеси заводского изготовления затворяются водой и тщательно перемешиваются. В таблице 12.3. приводятся составы (по объему) для терразитовых штукатурок, которые можно изготовить в домашних условиях.

Таблица 12.3. Составы (по объему) для терразитовых штукатурок

|

Цвет фактуры |

Компоненты |

|||||||

|

цементы |

известь |

Песок кварцевый |

мраморная |

Пигменты, декоративные заполнители |

||||

|

портландцемент |

белый |

тесто |

пушенка |

крошка |

пудра |

|||

|

Белый |

– |

1 |

– |

3 |

– |

6 |

1,5 |

Слюда 0, 1—0,3 |

|

Белый |

– |

1 |

2,5 |

2,5 |

Просеянный гравий фракции 6-10 мм 4,5; слюда 0,1 |

|||

|

Светло-серый |

1 |

– |

– |

2,5 |

– |

9 |

3 |

Слюда 0, 1 |

|

Желтый |

– |

1,5 |

– |

4 |

9 |

4 |

1 |

Охра 1/50 объема извести; слюда 0,1 |

|

Красный |

1 |

– |

3 |

– |

5 |

– |

– |

Железный сурик 1/30 объема цемента; слюда 0, 1 |

Терразитовые штукатурки выполняют после того, как подготовительный слой затвердеет по всей поверхности. Наносить отделочный слой необходимо за один прием на площадь, ограниченную рустами или какими-либо другими элементами, пилястрами, оконными проемами и т. д.

Раствор наносят на поверхность обычным способом за два-три приема в зависимости от толщины накрывочного слоя и разравнивают полутерком. После этого штукатурке дают просохнуть в течение примерно 24 ч. (в зависимости от температуры воздуха) до такого состояния, когда верхний слой при затирке начинает осыпаться. Затем приступают к окончательной отделке оштукатуриваемой поверхности – циклевке. Для этого используют цикли и специальную терку – доску размером 100x150 мм и толщиной 20-25 мм, в которую в шахматном порядке на расстоянии 15 мм друг от друга забиты гвозди, выступающие на 10-15 мм. Циклей или теркой сверху вниз проходят по поверхности лицевого слоя, в результате чего образуются небольшие углубления от высыпающейся крошки и отдельных участков раствора.

После циклевания поверхность очищают мягким травяным веником или кистью от засевших в порах штукатурки всякого рода загрязнений и в течение 3-4 дней смачивают водой (один раз в день). Терразитовую штукатурку делают сплошной по всей поверхности или с рустами.

Для достижения большего декоративного эффекта при оштукатуривании оконных и дверных откосов по периметру проемов на фасаде делают рамки из раствора толщиной 20-25 мм, которые затем окрашивают в белый (светлый) цвет.

Камневидные штукатурки имитируют бучардированную фактуру гранита, мрамора и других материалов. Одной из наиболее распространенных является штукатурка «под гранит», которая в течение долгих лет сохраняет свои первоначальные декоративные свойства.

Растворы для камневидных штукатурок отличаются тем, что содержат в качестве заполнителя крошку естественных каменных материалов, имитируя тем самым естественные камни.

Штукатурка – это композиционный материал, состоящий из получаемого искусственным путем известкового камня и мелкого наполнителя, чаще всего кварцевого песка. Химический состав известкового камня очень близок к химическому составу природного каменного материала – известняка СаСОз.

В природном известняке, как правило, содержится большое количество примесей. Примеси влияют на свойство получаемого из него известкового камня. Различают воздушную и гидравлическую извести. Гидравлическая известь может твердеть в воде. Сначала рассмотрим твердеющую только на воздухе воздушную известь.

Воздушной известью называется не доведенный до спекания продукт обжига карбоната кальция (известняки, мрамора). Меньше всего примесей в белом мраморе. Процентное содержание СаСОз немного меньше 100%. Известь, содержащая более 5% и более 10% MgСОз, называется магнезиальной и условно магнезиальной.

Штукатурку получают следующим образом. Сначала обжигают природный известняк. При обжиге известняк разлагается, существенно (до 44%) уменьшаясь в весе. Из него выделяется углекислый газ СО . Остается окись кальция СаО. Это воздушная негашеная известь. Она называется кипелкой, комовой известью. В XIX в. и ранее ее называли едкой, жгучей, живой известью. Тонко измельченная негашеная известь называется порошкообразной негашеной известью, молотой кипелкой. При обжиге получается некоторое количество обожженного при более высоких температурах спекшегося материала. Эту часть продукта обжига называют пережогом. Его свойства отличаются от остальной обожженной при требуемой температуре части известняка. Кроме того, при обжиге какая-то часть обожженного материала оказывается недожженной. Она называется недожогом, и ее свойства также отличаются от качественного материала. Существенно, что качественно обожженная известь легче, чем неразложившийся при обжиге недожог и спекшийся пережог.

. Остается окись кальция СаО. Это воздушная негашеная известь. Она называется кипелкой, комовой известью. В XIX в. и ранее ее называли едкой, жгучей, живой известью. Тонко измельченная негашеная известь называется порошкообразной негашеной известью, молотой кипелкой. При обжиге получается некоторое количество обожженного при более высоких температурах спекшегося материала. Эту часть продукта обжига называют пережогом. Его свойства отличаются от остальной обожженной при требуемой температуре части известняка. Кроме того, при обжиге какая-то часть обожженного материала оказывается недожженной. Она называется недожогом, и ее свойства также отличаются от качественного материала. Существенно, что качественно обожженная известь легче, чем неразложившийся при обжиге недожог и спекшийся пережог.

Воздушная известь с содержанием в ней СаО более 90% называется по традиции жирной известью. Известь с большим количеством примесей называют тощей. Далее известь гасят, соединяя ее с водой.

В настоящее время различают два способа гашения извести: сухой и мокрый.

И в том, и в другом случае получается гидрат окиси кальция – гидратная известь Са (ОН) – гашеная известь. В результате гашения сухим способом получают порошок – пушонку. В этом случае окись кальция СаО заливают таким количеством воды, какое нужно для реакции гашения. При недостаточном количестве воды происходит «сгорание» извести, получается «мертвая» известь. Ее нужно обжигать повторно. Поэтому при гашении сухим способом берут количество воды, немного более расчетного. Пушонка применяется, главным образом, для получения сухих смесей, широко распространенных в настоящее время.

– гашеная известь. В результате гашения сухим способом получают порошок – пушонку. В этом случае окись кальция СаО заливают таким количеством воды, какое нужно для реакции гашения. При недостаточном количестве воды происходит «сгорание» извести, получается «мертвая» известь. Ее нужно обжигать повторно. Поэтому при гашении сухим способом берут количество воды, немного более расчетного. Пушонка применяется, главным образом, для получения сухих смесей, широко распространенных в настоящее время.

Мокрый способ гашения называют гашением в «тесто». В этом случае для гашения кипелки берется большое количество воды. В настоящее время при соотношении извести к воде 1:3 – 1: 4 получаемый состав называют «тестом», а при соотношении 1: 8 – 1: 10 – «молоком».

Пушонка отличается от гашеной мокрым способом извести. Установлено, что объем известкового теста, полученного непосредственным гашением кипелки в тесто, больше объема известкового теста, полученного гашением кипелки в пушонку с последующим затворением ее в тесто, и что эти объемы относятся между собой, как 5: 3. Пушонка имеет диаметр частиц приблизительно в 6 микрон. При гашении мокрым способом (в «молоко») диаметр этих частиц равен 1 микрону.

Удельная поверхность при вышеуказанных размерах частиц для пушонки составляет около 4000 см на 1 г, а для мокрогашеной извести – около 20000 см

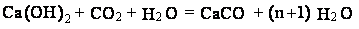

на 1 г, а для мокрогашеной извести – около 20000 см на 1 г. Поэтому гашеная в тесто известь более полно (большей поверхностью) взаимодействует с наполнителем и вступает в реакцию при твердении. Гашеная известь в незначительно влажной (так, чтобы поступал воздух) среде взаимодействует с углекислым газом. В результате реакции образуется такое же соединение, как исходный продукт – известковый камень СаСО

на 1 г. Поэтому гашеная в тесто известь более полно (большей поверхностью) взаимодействует с наполнителем и вступает в реакцию при твердении. Гашеная известь в незначительно влажной (так, чтобы поступал воздух) среде взаимодействует с углекислым газом. В результате реакции образуется такое же соединение, как исходный продукт – известковый камень СаСО . Этот процесс называется карбонизацией.

. Этот процесс называется карбонизацией.

12. 1

12. 1

Было замечено, что если ввести в тесто мелкий твердый заполнитель, например, кварцевый песок, то получается более прочный композит, чем затвердевшее чистое известковое тесто. Это объясняется тем, что происходит срастание более прочных, чем известняк, зерен песка с твердеющим тестом. При сильном увеличении затвердевшего раствора видно, что поверхность зерен песка в результате срастания с известковым тестом изъедена. Смесь известкового теста с мелким заполнителем называется растворной смесью, а затвердевшая растворная смесь – раствором. Твердеющий состав (в данном случае известковое тесто) называется вяжущим, а заполнитель инертным.

Так как необходимый для карбонизации углекислый газ содержится в воздухе, то твердение растворной смеси на воздушной извести происходит с наружной поверхности штукатурки. После образования на поверхности раствора тонкого затвердевшего слоя из известкового камня и заполнителя поступление углекислого газа внутрь растворной смеси происходит медленно. Поэтому твердение раствора происходит тоже медленно – месяцы и годы.

В конце XIX в. в лаборатории русских железных дорог было установлено, что углекислый газ из воздуха проникает вглубь кладки на известковом растворе не более, чем на 7 дюймов (за неограниченно долгий срок – прим. авторов). При твердении выделяется вода. Это значит, что твердеющий известковый раствор всегда сырой. В старых зданиях с кирпичной кладкой на известковом растворе в толще стен всегда оставляли сквозные каналы, по которым поступал воздух (необходимый для твердения углекислый газ), и осуществлялась просушка стен.

Такие каналы сохранились, например, в институте им. И.Е. Репина. Эти каналы имеют выходы в коридоры и помещения института и обустроены металлическими дверцами.

При ремонте, реставрации, реконструкции старых объектов иногда эти каналы заполняют раствором. Как правило, при этом в стенах появляется грибок (плесень), избавиться от которого практически невозможно или очень сложно. Поэтому заполнение каналов в толще стен недопустимо. Известно, что 80% старого жилого фонда поражено грибком. Эти поражения не только разрушают несущие конструкции зданий вплоть до обрушения, но и вызывают болезни у людей. В результате заболеваний зафиксированы летальные исходы. Подобные поражения стен не в последнюю очередь вызваны заглушением домовых и вентиляционных каналов.

Гидравлической известью называется продукт умеренного обжига глинистых (свыше 8% примесей глины) и доломитизированных известняков. Отличительной особенностью гидравлической извести является ее способность твердеть в воде. При гашении гидравлическая известь также увеличивается в объеме.

Активной составной частью таких известей являются свободные окись кальция и окись магния. Их присутствием обусловлен процесс гашения. Часть этих окислов связана с окислами алюминия – СаОAl O

O и кремния – 2CaO SiO

и кремния – 2CaO SiO . Эти соединения твердеют в воде. В XIX в. различали слабогидравлические, среднегидравлические, сильно гидравлические извести. Раствор из слабогидравлической извести твердеет медленно и образует непрочный камень. Раствор из сильногидравлической извести твердеет быстрее и образует более прочный камень. Так например, раствор сильно гидравлической извести начинает твердеть через 2-4 дня и через полгода становится прочным, как известняк.

. Эти соединения твердеют в воде. В XIX в. различали слабогидравлические, среднегидравлические, сильно гидравлические извести. Раствор из слабогидравлической извести твердеет медленно и образует непрочный камень. Раствор из сильногидравлической извести твердеет быстрее и образует более прочный камень. Так например, раствор сильно гидравлической извести начинает твердеть через 2-4 дня и через полгода становится прочным, как известняк.

Эти растворы твердеют по всему массиву равномерно, а не только с поверхности, как «воздушные». Применять гидравлическую известь надо сразу после гашения потому, что она твердеет и без доступа воздуха. ГОСТ различает только слабо и сильно гидравлическую известь в зависимости от прочности через 28 суток.

В соответствии со справочной литературой, растворы с гидравлической известью более прочные, более жесткие. Они применялись, главным образом, в условиях повышенной влажности. В настоящее время такие растворы в виде гарцовок – смесей негашеной извести и песка – широко используются для массового строительства.

Если ввести в раствор воздушной извести определенные природные вулканического происхождения или искусственные добавки, называемые гидравлическими, то можно получить раствор, обладающий гидравлическими свойствами.

В XIX в. инженером Вика было установлено, что наилучшая искусственная гидравлическая добавка получается из чистой обожженной при температуре 700-800 С глины. За неимением таковой лучше использовать недожженный – алый кирпич. В гидравлических добавках, помимо прочего, содержится довольно большой процент аморфного кремнезема SiO

С глины. За неимением таковой лучше использовать недожженный – алый кирпич. В гидравлических добавках, помимо прочего, содержится довольно большой процент аморфного кремнезема SiO . В отличие от кристаллического кремнезема аморфный кремнезем, имеющий нерегулярную кристаллическую решетку, активен, то есть легко вступает в реакцию с другими элементами. В результате образуются твердеющие в воде соединения и происходит кристаллизация вяжущих по всей толще одежды стены. В России толченый кирпич или черепица назывались «цемянками». Цемянку вводили в раствор воздушной извести, чтобы штукатурка была более совместима с кладкой по тепловому расширению, как ускоритель твердения, для повышения прочности и погодоустойчивости.

. В отличие от кристаллического кремнезема аморфный кремнезем, имеющий нерегулярную кристаллическую решетку, активен, то есть легко вступает в реакцию с другими элементами. В результате образуются твердеющие в воде соединения и происходит кристаллизация вяжущих по всей толще одежды стены. В России толченый кирпич или черепица назывались «цемянками». Цемянку вводили в раствор воздушной извести, чтобы штукатурка была более совместима с кладкой по тепловому расширению, как ускоритель твердения, для повышения прочности и погодоустойчивости.

Все извести классифицируются по скорости гашения. Это время от момента соприкосновения поверхности обожженного известняка с водой до начала гашения, когда куски начинают обсыпаться с поверхности и начинают рассыпаться на более мелкие кусочки. ГОСТ подразделяет негашеную известь на быстрогасящуюся – не более 8 мин., среднегасящуюся не более 25 мин., медленногасящуюся – более 25 мин. Здесь рассматривается только быстрогасящаяся известь.

Важно, что пережог любых известей гасится очень долго – многие годы. Существенно также, что объемная масса хорошо загашенного материала меньше, чем у недожога и пережога, и что при гашении «в тесто» размер погасившихся частиц намного меньше, чем у недожога и пережога.

Качество штукатурки зависит от многих факторов и прежде всего от того, насколько хорошо погашена известь.

Сначала рассмотрим методику гашения воздушной извести старых мастеров – мастеров древности. На известь пережигали белый мрамор (содержание СаСОз примерно 98%). Пережигали «хорошо» (без недожогов) гасили с избытком воды (см. мокрый способ). Затем снимали с поверхности пленку углекислого кальция, меняли воду, тщательно перемешивали в течение длительного времени (до трех лет). Это римский способ гашения.

По греческому способу, помимо перемешивания, тесто «убивали пестами» (мяли специальными бревнами). По одним данным (XV в.) так известь «промывали» и обрабатывали в течение 3 месяцев, по другим (XVI в.) – в течение 4-6 месяцев, по другим данным (ХVП в.) – от 6-2 месяцев, еще одна методика (XVI-XVII вв.) – 2,5-3 года. При этом считали, что «отощают» известь, то есть известь избавляется от излишней «остроты и жара».

Попробуем разобраться во всем этом. В результате всех технологических операций требуется получить максимальное количество чистой (без примесей) гидратной извести Са (ОН) , которая, взаимодействуя с углекислым газом, образует известковый камень, скрепляющий заполнитель. Все остальные нетвердеющие (в том числе и непогасившиеся частицы СаО) вещества или вредны, или бесполезны.

, которая, взаимодействуя с углекислым газом, образует известковый камень, скрепляющий заполнитель. Все остальные нетвердеющие (в том числе и непогасившиеся частицы СаО) вещества или вредны, или бесполезны.

Имеется комовая известь. Ее нужно погасить так, чтобы получилось как можно больше «полезного» вяжущего и как можно меньше «вредных примесей». Для этого куски СаО заливаются водой с избытком и перемешиваются. Получаемая гидратная известь частично растворяется в воде. Растворимость составляет 0,13%. Этот раствор на поверхности воды, вступая в реакцию с углекислым газом воздуха, образует прозрачную, немного белесую, похожую на тонкий лед пленку углекислого кальция СаСОз. из теории твердения извести известно, что гидратация (гашение) частиц СаО происходит с поверхности. Молекулы Са (ОН) образуют на их поверхности слой, препятствующий проникновению воды в середину частиц СаО. В обычных условиях процесс гидратации длится около трех лет. Перемешивая и уминая тесто, разрушают препятствующий гидратации слой и добиваются более полного гашения СаО за меньший срок. Снимая пленку и «промывая» известь, уменьшают концентрацию раствора Са (ОН)

образуют на их поверхности слой, препятствующий проникновению воды в середину частиц СаО. В обычных условиях процесс гидратации длится около трех лет. Перемешивая и уминая тесто, разрушают препятствующий гидратации слой и добиваются более полного гашения СаО за меньший срок. Снимая пленку и «промывая» известь, уменьшают концентрацию раствора Са (ОН) , что способствует ее растворению с поверхности зерен СаО и дальнейшему процессу гидратации, то есть более полному гашению. Под «остротой» скорее всего понимается «едкость», «жгучесть» негашеной извести. Выделяющееся при гашении тепло, видимо, и есть тот самый «жар», от которого «избавляются». Непогашенная часть СаО с поверхности может вымываться водой, внутри штукатурного слоя при гашении увеличивается в объеме и деструктирует известковый камень и поэтому не образует долговечный композит.

, что способствует ее растворению с поверхности зерен СаО и дальнейшему процессу гидратации, то есть более полному гашению. Под «остротой» скорее всего понимается «едкость», «жгучесть» негашеной извести. Выделяющееся при гашении тепло, видимо, и есть тот самый «жар», от которого «избавляются». Непогашенная часть СаО с поверхности может вымываться водой, внутри штукатурного слоя при гашении увеличивается в объеме и деструктирует известковый камень и поэтому не образует долговечный композит.

В России гасившуюся длительное время известь называли «морянкой».

Далее следовал следующий этап подготовки теста. Нужно было избавиться от вредных частиц пережога. В затвердевшем растворе годами гасящиеся частицы пережога увеличиваются в объеме и деформируют штукатурку. На ее поверхности появляются небольшие вздутия, которые называются «дутики». Они разрушаются, и на их месте появляются небольшие углубления раковины. Такое объяснение приводится в литературе по штукатурным работам.

В наставлении, составленном иеромонахом и живописцем Дионисием Фурноаграфиотом из Афона в начале XVIП в., рекомендуется б

Что бы оставить комментарий войдите

Комментарии (0)