Несмотря на разницу в своем составе, все виды красок имеют описывающие их параметры, также влияющие на выбор того или иного состава. Они характеризуются:

Точное воспроизведение и подбор цвета на компьютере конечно же повлияет на стоимость краски, а добавление силикона улучшит ее защитные свойства, но ухудшит цветовую насыщенность.

Требования к качеству ЛКМ устанавливаются стандартами или другими нормативными документами в зависимости от их назначения, учитывая ряд показателей:

Устойчивыми к свету считаются лакокрасочные слои, не меняющие ни свойств, ни внешнего вида в результате прямого воздействия света под открытым небом. Светопрочность относится только к изменению красочного тона (ГОСТ 21903). Для повышения светостойкости в состав ЛКМ вводятся вещества, которые носят название ультрафиолетовых фильтров (УФ, UV);

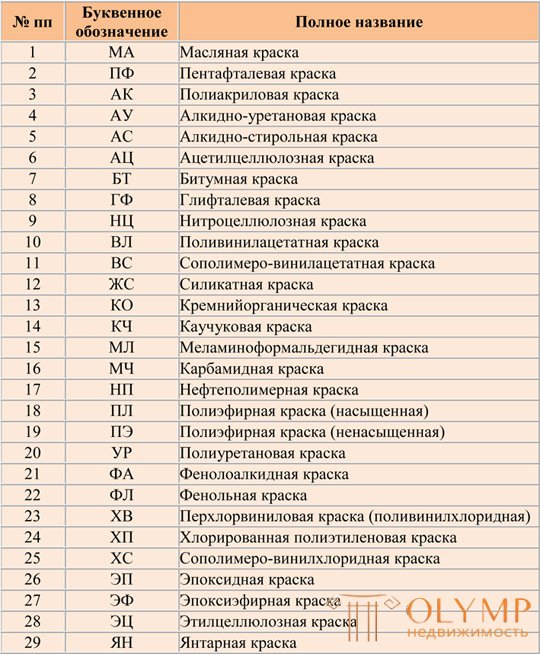

Качественные характеристики ЛКМ иностранных производителей приводятся, как правило, на знаках качества RAL, отечественного производства – в маркировке, кодируемой группой знаков.

Грунтовки (от нем. grunt – почва, основа) представляют собой лакокрасочные составы, образующие при нанесении на окрашиваемую поверхность первым слоем непрозрачное или прозрачное однородное покрытие с хорошей адгезией к поверхности и последующим окрашиванием. Предназначены для улучшения свойств лакокрасочной системы (ГОСТ Р 51693). Они пропитывают (модифицируют) поверхность окрашиваемого материала, делают ее более плотной и способствуют равномерному наложению и абсорбции (впитыванию) таких материалов, как краска, штукатурка, шпатлевка, обойный клей и др. Кроме того, грунтовки могут выполнять и другие функции: защищать металл от коррозии, выявлять текстуру древесины, перекрывать поры и другие дефекты окрашиваемой поверхности.

По назначению грунтовки подразделяются на антикоррозионные (для металлов), антисептические (по древесине), пропиточные, или глубоко проникающие (для штукатурки, гипсокартона, под плитку), укрепляющие, уменьшающие впитывающую способность основания, улучшающие адгезию, изолирующие, специальные, для наружных (фасадные) и внутренних работ и др. Различают также составы для первичной подготовки оснований (праймергрунтовки) и для улучшения сцепления между отделочными слоями. При этом они могут быть как универсальными, так и под конкретные виды красок. Грунтовкой может быть также и сама краска, разбавленная растворителем (самогрунтующаяся краска).

Чтобы краска легла на поверхность из цветного металла ровно и держалась максимально прочно, изделие нужно подготовить – и эта подготовка почти обязательно включает обработку грунтующим составом.

Грунт для цветных металлов следует применять по нескольким причинам:

Для подготовки поверхностей из цветных металлов к окрашиванию сегодня применяются различные составы.

Чаще всего грунтовки для еталлов классифицируют по принципу действия:

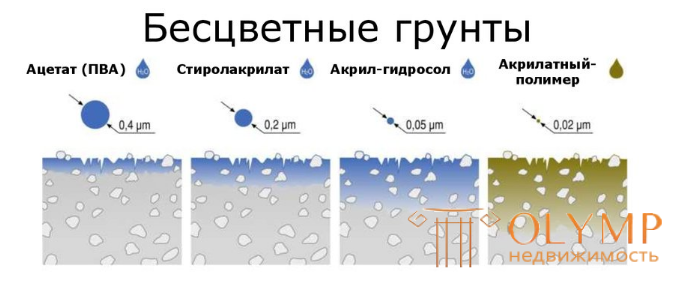

Рисунок 3 Зависимость степень проникновения грунта в минеральное основание от размера дисперсионных составляющих

Основные задачи, которые решаются с помощью грунтовки:

Разные виды грунтовки по-разному взаимодействуют с материалом стен.

Грунтовки глубокого проникновения:

Адгезионные грунтовки:

Грунтовки с изолирующими свойствами:

Грунтовки, повышающие морозоустойчивость материалов:

Концентрированные грунтовки:

Универсальные грунтовки:

В продаже имеются грунтовки всех типов. Какую выбрать грунтовку для стен – это зависит от вида ремонтируемого помещения и типа используемых при ремонте отделочных материалов.

Грунтовки для стен производят из натуральных или искусственных компонентов. Различают следующие разновидности грунтовок в зависимости от химического состава:

Маркетинговое название грунтовки для минеральных оснований- бетонконтакт. Бетонконтактом (бетоноконтактом, бетон-контактом) называются разновидности адгезионных грунтовок, предназначенных для обработки поверхностей перед нанесением отделочных материалов. таким образом бетонконтакт это тип грунтовки для минеральных оснований.

Для чего нужен бетонконтакт?

Бетонконтакт применяется в качестве грунтовки для различных поверхностей с целью улучшения их адгезии с отделочными материалами, а также для заделки небольших трещин и швов.

Состав бетонконтакта

В состав грунтовки входят:

Пропиточные покрытия – с высокой паропроницаемостью и защитными веществами. Обычно имеют прозрачную структуру, содержащую пигменты и глазури.

Все грунтовочные составы подразделяют на водные (на основе клеев и минеральных вяжущих), масляные и синтетические.

По составу грунтовки включают в себя пленкообразующие вещества (смолы, масла, разные виды клеев и т.п.), небольшое количество пигментов, ускорители высыхания и другие добавки для придания поверхности тех или иных свойств. Обычно грунтовки содержат пигмента 50…80% от массы связующего, в то время как в красках – 100…120% пигмента. Связующие в грунтовках, как правило, те же, что и у соответствующих красок. Кроме того, грунтовки обладают меньшей вязкостью, чем окрасочные составы.

Грунтовки поставляются потребителю как в сухом виде, так и готовыми к употреблению составами. В то же время отдельные виды грунтовок промышленностью не производятся и их необходимо готовить на месте производства работ.

Шпатлевки (от нем. spatel – шпатель, лопаточка) представляют собой пастообразные или жидкие лакокрасочные материалы, наносимые на окрашиваемую поверхность с целью выравнивания незначительных неровностей и получения гладкой ровной поверхности. В ряде случаев шпатлевки служат также для исправления планиметрии и создания сложных криволинейных поверхностей (куполов, колонн, арок, скругленных углов и т.п.), различных архитектурных деталей (тяг, карнизов, лепных украшений).

В состав шпатлевок входят пленкообразующее вещество, минеральные наполнители, пигменты, пластификаторы, растворители и другие целевые добавки (ГОСТ 10277). От грунтовок и красок они отличаются большим содержанием сухого вещества (до 80% по массе) и высоким соотношением количества наполнителей и пигментов к пленкообразователю (обычно от 5 : 1 до 12 : 1).

Обязательным требованием, предъявляемым к шпатлевочным составам, являются высокая пластичность и отсутствие усадки или сильного расширения при высыхании. Они должны образовывать очень тонкий ровный слой, не содержащий посторонних включений, без царапин и видимых дефектов.

Все современные шпатлевки подразделяют на сухие смеси, затворяемые водой, и готовые к применению пастообразные составы. По назначению из них условно выделяют четыре группы: выравнивающие (груборельефные или шпатлевки первого слоя), финишные (шпатлевки второго слоя), универсальные и специализированные. В зависимости от вида вяжущего различают гипсовые, цементные, полимерные и другие виды шпатлевок. Лучшие современные сухие шпатлевки имеют весьма сложный многокомпонентный состав и изготовляются на основе гипса или цемента и модифицирующих полимеров. Модификация минеральных вяжущих полимерами обеспечивает шпатлевкам высокую адгезию, эластичность, водостойкость, легкость обработки и долговечность.

Шпатлевки готовые к применению в ряде случаев превосходят сухие смеси как по качеству, так и по стоимости. Более качественными из них являются шпатлевки на основе акриловых дисперсий, стиролакриловые, на органорастворимых вяжущих – пентафталевых, нитроцеллюлозных, эпоксидных и др.

Замазки (подмазки) предназначены для заделки мелких трещин, царапин и выбоин на отделываемых поверхностях, а также отверстий, щелей и швов в различных изделиях. Они отличаются от шпатлевок тем, что не дают усадки и обладают повышенной адгезией.

Замазки могут быть отверждающиеся и неотверждающиеся. Приготовляют их, как правило, на месте производства работ. Например, для получения меловой замазки тщательно перетирают 80% мела и 20% натуральной олифы. Иногда в состав олифы

вводят небольшое количество минерального масла (талового). Такая замазка обладает достаточно высокой пластичностью, быстро затвердевает, а после затвердевания не растрескивается и не крошится.

Порозаполнитель – лакокрасочный материал, предназначенный для заполнения пор или трещин окрашиваемой поверхности. Состоит из смеси пленкообразующего вещества, пластификатора, растворителя и наполнителей. Поставляется на рынок цветным и бесцветным.

Морилка – разновидность ЛКМ, которая не содержит связующего. Готовят на растворителях и водной основе. Основное назначение морилки – придать особый оттенок древесине.

В состав современного ЛКМ может входить большое количество компонентов: пленкообразующие вещества, пигменты, наполнители, пластификаторы, отвердители, ускорители, растворители, разбавители, сиккативы, антиоксиданты и другие целевые добавки (EN ISO 15528). Поэтому свойства ЛКМ определяются свойствами входящими в его состав компонентов. Следует отметить также, что отдельные из них могут содержать вредные для здоровья вещества. Например, в красках (пигментах) может содержаться свинец и другие токсичные вещества.

Пленкообразующие (связующие) вещества по отечественной терминологии являются понятиями практически идентичными и представляют собой нелетучую часть лакокрасочной среды, образующую лакокрасочное покрытие. Предназначены они для связывания частиц пигмента и создания на поверхности окрашиваемого материала хорошо сцепляющейся с основанием и достаточно твердой пленки.

Согласно же стандарту DIN 55 945 связующим веществом является нелетучая часть ЛКМ за исключением пигментов и наполнителей, но включающая нелетучие добавки, такие как пластификаторы и сиккативы, а пленкообразователем называют полимерные или образующие полимеры вещества, ответственные за образование пленки.

Качество пленкообразователя определяется рядом показателей, таких как вязкость, поверхностное натяжение, содержание летучих и нелетучих веществ (полимеров), остаточных мономеров, наличие гелей и микрогелей (крупинок), размер частиц, коллоидная стабильность и др. От их вида и состава зависит консистенция краски, прочность, твердость и долговечность образующейся пленки.

К пленкообразующим веществам относятся неорганические вяжущие* (известь, цемент, жидкое стекло) и органические (растительные масла, природные и синтетические смолы, животные и растительные клеи, нитраты целлюлозы и др.).

Растительные масла (высыхающие, полувысыхающие и невысыхающие) отверждаются в результате полимеризации за счет кислорода воздуха. Высыхающие масла содержат ненасыщенные жирные кислоты с двумя и более двойными связями (льняное, конопляное, тунговое, перилловое, ойтисиковое масла и рыбьи жиры). Эти масла самостоятельно, без модификации могут использоваться как пленкообразующие вещества.

Полувысыхающие масла содержат меньшее количество ненасыщенных жирных кислот (подсолнечное, кукурузное, соевое, маковое, сафлоровое). При получении лакокрасочных материалов их обычно комбинируют с высыхающими маслами или подвергают термической обработке (полимеризации или оксидированию).

Невысыхающие или медленно высыхающие масла содержат жирные кислоты в основном с одной двойной связью (рапсовое, оливковое, хлопковое, арахисовое) или преимущественно насыщенные жирные кислоты (кокосовое, пальмовое). Они не могут присоединять достаточное количество кислорода и резко замедляют отверждение (высыхание) других масел при смешивании с ними. Применяют их в лакокрасочных составах в качестве пластифицирующих добавок.

К числу пленкообразующих на основе высыхающих или полувысыхающих растительных масел относят олифы: натуральную, полунатуральную (олифа-оксоль и сульфооксоль), комбинированные, искусственные (глифталевая, пентафталевая, сланцевая), синтетические модифицированные и др. (ГОСТ Р 51692). Все олифы – олигомерные продукты, т.е. способные к дальнейшим превращениям (полимеризации). В древние времена олифами называли растворы еловых смол в льняном масле (как растворителе), которые служили в качестве защитных слоев раскрашиваемых объектов.

Натуральная олифа (вареное масло) представляет собой светлую прозрачную жидкость, получаемую путем специальной термической обработки (варки) при температуре 200…300 °С высыхающих растительных масел – льняного, реже конопляного, подсолнечного и некоторых других с добавлением в них 2…4% сиккативов (ГОСТ 7931).

Полунатуральную олифу (оксоль) получают путем оксидации невысыхающих и полувысыхающих пищевых масел (хлопковое, подсолнечное, соевое, касторовое) в присутствии сиккативов и последующего растворения сильно уплотненных продуктов в летучих органических растворителях (ГОСТ 190). Выпускается марок «В» (из высыхающих масел) и «ПВ» (из полувысыхающих масел). Олифы применяют для изготовления и разведения масляных красок, грунтовочных составов и шпатлевок, пропитки деревянных поверхностей и штукатурки как во внутренних, так и наружных отделочных работах.

Однако натуральные растительные масла достаточно дорогие и дефицитные. Поэтому взамен им выпускают искусственные и синтетические олифы и другие связующие, содержащие смолы (природные и синтетические) в органических растворителях с добавлением сиккативов. К природным смолам относят продукты древеснорастительного и биологического происхождения (канифоль, шеллак, копалы, нитраты целлюлозы и др.). Синтетические олифы не содержат растительных масел или содержат их не более 35%. Получают их из синтетических смол (полимеров) или различных масел путем термической и химической обработки. Наибольшее распространение из них получили алкидные связующие (пентафталевые, глифталевые), модифицированные алкидные связующие (алкидно-стирольные, уралкидные, уретановые, силиконалкидные, алкидно-эпоксидные, тиксотропные алкидные смолы), перхлорвиниловые, полиуретановые, полиэфирные, фенолоформальдегидные, эпоксидные, мочевино- и меламиноформальдегидные, полиакрилаты и другие полимеры. В лакокрасочной промышленности их часто называют смолами.

Пигменты (от лат. pigmentum – краска), колоранты, представляют собой тонкоизмельченные (высокодисперсные) цветные порошки, практически не растворимые в дисперсионных средах (воде, пленкообразующих веществах и органических растворителях), но способные равномерно смешиваться с ними, образуя суспензии или пасты необходимого цвета. Всего насчитывается более 500 тыс. разновидностей пигментов. От вида пигмента зависят цвет (колер) лакокрасочного покрытия, его деформационно-прочностные характеристики, долговечность, устойчивость против атмосферных факторов и агрессивных сред и др. Например, алюминиевый пигмент замедляет коррозию стали, а малярная сажа ее ускоряет.

По происхождению пигменты бывают природные или натуральные (мел, охра, сиена, сурик железный, умбра коричневая), синтетические и металлические (золотистая бронза, алюминиевая и цинковая пудра, медный порошок). Синтетические пигменты подразделяют на органические (красочные лаки, типа «фарблаков», пигменты алый и др.) и неорганические (белила, крон, литопон, ультрамарин). Неорганические классифицируют по химическому составу: соли (комплексные соли, алюмосиликаты, карбонаты, фосфаты и др.), элементы (алюминиевая пудра, технический углерод, цинковая пыль) и оксиды (оксиды цинка, свинца, титана и др.). Основными качественными характеристиками пигментов являются:

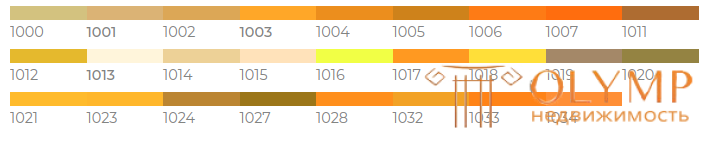

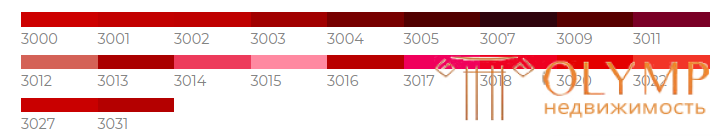

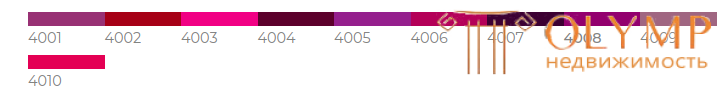

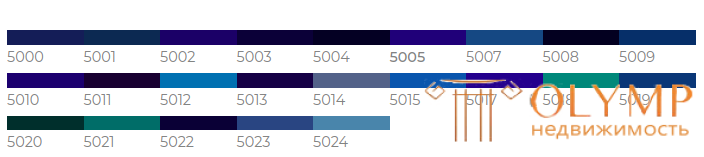

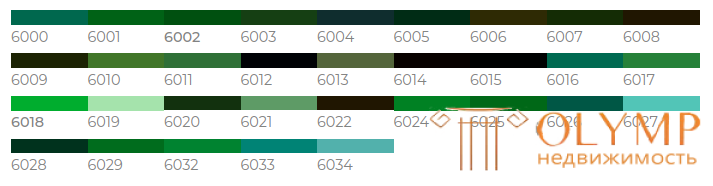

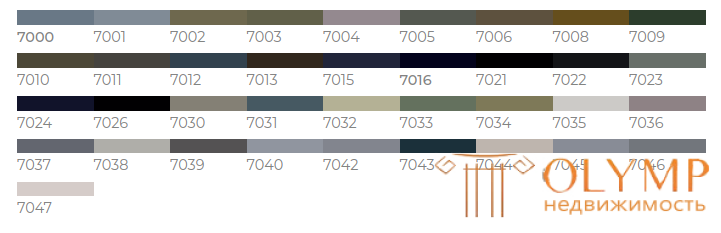

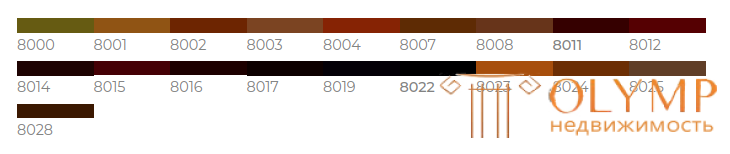

Группируют пигменты обычно по цвету – белые, черные, красные, коричневые, желтые, синие и зеленые. Базовыми считаются три цвета – красный, синий и желтый. Общая же коллекция цветов, предлагаемая в настоящее время специализированными фирмами, может достигать 10 тыс. эталонных оттенков и более 300 тыс. готовых рецептур красок. Оттенки могут изготовляться по образцам заказчика и храниться в базе данных фирмы. Заказчик в любое время и в любом объеме может восстановить цветовые тест-образцы и состав краски с требуемыми характеристиками. Производители для получения цветных красочных составов используют в основном три типа базисной эмали («А», «В» и «С») и серии пигментных паст.

Базис «А» имеет исключительно белый цвет и используется как индивидуально, так и для изготовления красок пастельных тонов с добавлением цветных пигментов. Базис «В» с незначительным содержанием в эмали белого пигмента используется для изготовления красок средней насыщенности. Базис «С» (без содержания белого пигмента) применяется для создания интенсивно окрашенных составов. Колеровка производится автоматически с помощью специальных установок.

Разработаны также пигменты, которые позволяют имитировать золото, серебро, платину, сталь или бронзу. Однако выбор того или иного пигмента и красочного состава обусловлен, главным образом, назначением красочного покрытия, стоимостью, безвредностью и другими факторами.

Металлические пигменты представляют собой тонкоизмельченные в специальных мельницах порошки меди, алюминия, сплавов никеля и цинка (мельхиор) и других цветных металлов. Укрывистость их составляет 3…4 г/м2. Применяются в основном для окраски металлов и декоративно-художественной отделки зданий.

Красители в отличие от пигментов представляют собой чаще всего порошкообразные органические вещества, растворимые

в воде, спирте и органических растворителях избирательно. Их отличительной особенностью является способность пропитывать окрашиваемый материал (древесину, бумагу, текстиль) и давать цвет по всему объему.

По происхождению красители бывают природные и синтетические. Природные красители – это экстракты красящих веществ, выделяемые из корней и коры деревьев, цветов различных растений или животных организмов. Синтетические красители получают в основном из каменноугольной смолы. Наиболее известными в настоящее время красителями являются ярко-красный фуксин, красно-розовый и фиолетово-цветной ализарин, спирторастворимые и протравные красители. Их применяют при изготовлении прозрачных цветных лаков, морилок, бейцов и других красочных составов.

Аддитивы (малые добавки) являются технологическими добавками, которые ускоряют и облегчают процессы диспергирования пигментов, смачивания подложки, устранения поверхностных дефектов, отверждения на стадиях изготовления, транспортирования, хранения красок и формирования покрытия. В зависимости от назначения содержание их составляет 0,02…3–5%.

Колерные пасты (колоранты) представляют собой высокоинтенсивные колеровочные составы на основе пигментов, поверхностно-активных веществ, гликолей и других компонентов. Выпускаются с содержанием и без содержания связующего компонента. Предназначаются для колеровки водно-дисперсионных, алкидных, масляных красок, побелок, цементных растворов, затирок и лаков. Однако многие производители выпускают колоранты, совместимые только с красками собственного производства. Вводят колерные пасты в состав красок в зависимости от яркости цвета и тонирующей окраски 1…10%.

Тонеры представляют собой цветные мелкодисперсные порошки, которые добавляют в краску, как правило, без предварительного смешивания с растворителем (водой) для получения необходимого цвета или эффекта, т.е. практически это пигменты неорганической природы. Выпускается много разновидностей тонеров, способных придать краске самые разнообразные цвета и визуальные эффекты. Могут имитировать люминесцентный, металлический, пасторальный (например, картинно-живописный) и другие эффекты, «состарить», «позолотить» или «посеребрить» окрашиваемую поверхность.

Колер является добавкой, которая подмешивается в краску для получения нужного цвета. Перед употреблением добавку могут смешивать с водой.

Растворители (ГОСТ 31089) представляют собой одноили многокомпонентные органические жидкости, состоящие из летучих ароматических углеводородов, кетонов, спиртов и эфиров, полностью растворяющие пленкообразующее вещество лакокрасочного материала и затем испаряющиеся при определенных условиях. Они не содержат в своем составе связующего, а предназначены для перевода пленкообразующего вещества в состояние, пригодное к нанесению на окрашиваемую поверхность, и для регулирования вязкости лакокрасочного состава. Растворители не должны вступать в химическое взаимодействие с лакокрасочными составами и с окрашиваемой поверхностью. Их применяют также для очистки рабочих инструментов и поверхностей.

В основной массе органические растворители получают путем органического синтеза (ацетон, этилацетат, бутилацетат), перегонки нефти, каменноугольной смолы, конденсата природного газа (уайт-спирит, бензин, нефрас, ксилол, каменноугольный сольвент). Наиболее распространенными органическими растворителями в ЛКМ являются скипидар, уайт-спирит (очищенный керосин), ксилол, ацетон, этилацетат, многокомпонентные (645, 646, 647, 648, 650) и др. Названия растворяемых материалов приведены на этикетках растворителей. Большинство из них взрыво- и огнеопасны и в ряде случаев отличаются повышенной токсичностью, что предопределяет выполнение соответствующих требований при их использовании. Наименее опасным представителем группы органических растворителей считается уайт-спирит (ГОСТ 3134). Для водно-дисперсионных ЛКМ растворителем является вода или водорастворимые спирты.

Разбавители (ГОСТ 31089) тоже представляют собой одноили многокомпонентные жидкости, которые, не являясь растворителями для пленкообразующих веществ, могут быть использованы в сочетании с ними для регулирования в значительных пределах вязкостных характеристик, не оказывая вредного воздействия на свойства лакокрасочного материала и покрытия. В отличие от растворителей они содержат в своем составе пленкообразователь. В густотертых масляных красках разбавителем может служить олифа, а в вододисперсионных растворителем и разбавителем – вода или эмульсия типа «вода в масле». Однако термином «разбавитель» в настоящее время пользуются крайне редко.

Разжижители – одноили многокомпонентные жидкости, испаряющиеся при определенных условиях сушки и добавляемые в лакокрасочный состав для снижения его вязкости. Разжижителями лакокрасочных материалов на основе поливинилбутиральных смесей является состав Р-60 (смесь этилового спирта и этилцеллозольвы), эмалей и лаков на перхлорвиниловой смоле и сополимере хлорвинила и винилиденхлорида – Р-5 (смесь бутилацетата, ацетона и ксилола) и др.

Отвердители вводятся в лакокрасочные составы, где пленкообразователем служат термореактивные смолы, для сшивания макромолекул пленкообразующего вещества и создания трехмерной структуры. Они переводят жидкие полимеры в твердое состояние, делая их неплавкими и нерастворимыми.

Пластификаторы (от греч. plastos – пластичный и лат. facio – делаю) предназначены для снятия внутренних напряжений в пленке, повышения эластичности и долговечности лакокрасочного покрытия. Вводят их в состав ЛКМ в количестве 20…50% от массы пленкообразующего вещества. Наиболее распространенными из них являются сложные эфиры фосфорной кислоты (трикрезилфосфат, трифенилфосфат), касторовое масло, диоктилфталат, дибутилфталат и др.

Сиккативы (от лат. siccativus – высушивающий) вводятся для ускорения процесса высыхания (отверждения) лакокрасочного покрытия, т.е. для сокращения продолжительности пленкообразования. При этом тип и количество сиккатива в определенной мере влияют на твердость и эластичность пленки, прочность при ударе и защитные свойства. Избыточное содержание сиккатива может замедлить высыхание покрытия, а если и ускоряет, то качественные характеристики такого покрытия ухудшаются (увеличивается хрупкость). Например, скорость высыхания пленок масляных красок пропорциональна количеству вводимого сиккатива лишь до определенного предела. Если сиккатива вводится больше оптимального, то скорость высыхания снова снижается. Причем действие сиккатива не прекращается и после высыхания пленки, что может привести к преждевременному старению покрытий.

По химическому составу сиккативы представляют собой соединения металлов (в основном кобальта, марганца, кальция, железа, свинца) с органическими кислотами. Качество их оценивается по входящему в состав металлу. Лучшими свойствами обладают сиккативы на основе солей циркония, кобальтовые (НФ-4, НФ-5), марганцевые (НФ-3) и др. Выпускаются в виде растворов, порошков и паст.

Наполнители, как и пигменты, представляют собой тонкодисперсные минеральные порошки (размером от 0,1 мкм), практически не растворимые в лакокрасочной среде. Они не обладают красящей способностью, но разбавляют тон красок. Их используют для экономии дорогостоящих пигментов и улучшения малярно-технических и эксплуатационных характеристик лакокрасочных покрытий. Они также повышают атмосферо-, водо-, огне-, кислото- и щелочестойкость лакокрасочных покрытий, улучшают их адгезионные свойства и прочностные характеристики, придают декоративным пленкам матовость или глянец и ускоряют их высыхание. При правильном выборе наполнителя и оптимальном соотношении размеров частиц пигмента и наполнителя можно заменить до 50% пигмента наполнителем без значительного снижения укрывистости.

В качестве наполнителей используют природные (каолин, мел, химически осажденный мел, тальк, микротальк, молотую слюду, бентонит, диатомит, пылевидный кварц, микрокальциты, микромрамор и др.) и синтетические (аэросил, белую сажу, окись и гидроокись алюминия и др.) порошки. Вводят их в краски в количестве от 3…8% до 50%.

Кроме рассмотренных выше в состав ЛКМ могут входить и другие компоненты функционального и многофункционального назначения: антиоксиданты, тиксотропные и реологические добавки, биоциды, диспергаторы, антивспениватели, противопленочные агенты, загустители, порообразователи, коалесценты и т.п.

Краски - это более общее, неточное название цветных веществ (пигментов, красителей). В виде красок выступают суспензии из пигментов в плёнкообразующих веществах и применяются в качестве защитных и декоративных покрытий, а также изобразительном искусстве. Они содержат наполнители, растворители, пластификаторы,отвердители.

Самое первое красящее вещество, которое было применено как краситель — сажа. Мел и охры стали известны около 30 тыс. лет назад. Примерно б тыс. лет назад художники начали применять в качестве пигментов малахит, лазурит и киноварь. В V в. до н. э. к ним добавились также свинцовые белила, сурик, глёт.

Первоначально рисунки создавались только с помощью пигментов — мелко истолчённых твёрдых окрашенных веществ. Позднее в их состав стали вводить связующие вещества (кровь животных, яичный желток) — так получили краски. До наших дней дошли изображения, возраст которых исчисляется сотнями, а то и тысячами лет — и всё это благодаря долговечности минеральных красок. Обширную группу природных пигментов составляют охры (от греч. «охрос» — «бледный», «желтоватый»). Химический состав краски включает гидратированные (включающих в химическом составе воду) оксиды железа (Fe2O3•Н2O; Fe2O3•3Н2О). При прокаливании охра теряет кристаллизационную воду, и пигмент превращается в красящее вещество красного оттенка. В наше время охры используются в производстве резины, цемента, бумаги, пластмассы, однако их постепенно вытесняют синтетические жёлтые железооксидные пигменты.

Если в состав краски входят минералы, содержащие оксиды марганца, то получаемое красящее вещество имеет коричневый цвет (вспомните, когда долго постоит марганцовка, то постепенно раствор становится коричневатым из-за наличия оксида марганца MnO2). Такие пигменты называются умброй. Пигмент тёмно-красного цвета — железный сурик — это оксид железа (III) с примесями силиката алюминия и кварца. Сурик — пигмент универсальный, устойчивый к свету, поэтому он широко используется для окраски деревянных и металлических предметов, а также цемента.

В древние времена природный минерал синего цвета лазурит (или ляпис-лазурь) Na3Ca[AlSiO4]3S ценился дороже золота. Краска из этого истолчённого в мелкий порошок камня называлась ультрамарином. Позднее сплавлением каолина с карбонатом натрия и серой (или сульфатом натрия и углём) стали получать искусственный ультрамарин. Химический состав краски "ультрамарин": Na8Al6Si6O24S. Другая известная минеральная краска синтетического происхождения — «прусская лазурь» K[FeIIFeIII(CN)6], впервые полученная в 1704 г.

В качестве зелёного пигмента долго использовалась так называемая богемская земля — минерал авгит (Ca, Na) (Mg, Fe2+, Fe3+, Al, Ti) [(Si, Al)2O6]. Затем стали готовить краски на основе оксида хрома(Ш) и его гидрата. С открытием в 30-х гг. XX в. фталоцианинов хромовые красители были почти вытеснены ими.

Белые пигменты составляют более 60 % всех современных красящих веществ. Их применяют для изготовления лакокрасочных материалов не только белого, но и других цветов, а также в производстве пластмасс, бумаги, строительных материалов, керамики и др. В древности широко применялись свинцовые белила — основной карбонат свинца 2PbСО3•Pb(ОН)2. На протяжении многих веков люди ничего не знали о токсичности свинца, поэтому свинцовые белила входили в состав даже некоторых косметических средств. Сейчас свинцовые белила практически полностью заменены диоксидом титана, цинковыми белилами (оксидом цинка), литопоном (смесью сульфида цинка и сульфата бария).

В художественных красках могут использоваться также пигменты, не имеющие широкого распространения из-за высокой стоимости (кобальтовые краски) либо из-за токсичности (например, сульфиды кадмия и ртути). При смешивании пигментов с растительными клеями (пшеничным крахмалом, декстрином и др.) получают акварели (от лат. aqua — «вода») — краски, разводимые водой. Если в пигментно-клеевую смесь добавить белила, красочный слой будет более плотным. Такие краски называются гуашью (от ит. guazzo — «водяная краска»).На основе растительных масел или синтетических смол готовят масляные краски.

Помимо минеральных красок в древности широко применялись краски растительного и животного происхождения. Они обладают большим количеством оттенков, но гораздо менее долговечны. В качестве красителей издавна использовались сок крушины, шафрана, черники, резеды, вытяжки из коры дуба, ольхи. Любимую краску древнеримской знати — пурпур добывали из желёз средиземноморского моллюска иглянки. Улиток измельчали и полученным соком пропитывали ткань. На воздухе этот сок приобретал пурпурный цвет. Правда, одежды из ткани такого цвета были доступны лишь патрициям: для получения 1 г красителя требовалось переработать более 8 тыс. моллюсков. Высоко ценили также карминовый краситель (кошениль) извлекаемый из червеца карминоносного. 200 тыс.жучков давали всего лишь 1 г красящего вещества.

Из Индии в Европу попал другой краситель - индиго. Первоначально его получали из листьев индигоферы. Из 100 кг листьев выходило 3 кг индиго. В середине XIX удалось синтезировать «анилиновый красный», или фуксин (от названия красных цветков фуксии). При нагревании в запаянной трубке анилина C6H5NH2 с дихлорэтаном СН2Cl—СН2Сl получилось вещество красного цвета, окрашивающее шелк и шерсть. Тогда же было получено красновато-фиолетовое вещество, позднее названное мовеином (от фр. mauve — «мальва») за сходство с окраской цветов мальвы. Промышленное производство мовеина стало началом развития анилинокрасочной промышленности.

После открытия английским химиком Петером Гриссом в 1857 г. реакции диазотирования началось производство азокрасителей — самого многочисленного класса органических красителей. Грисс обнаружил, что при обработке ароматических аминов азотистой кислотой образуется неустойчивая диазониевая соль, а в результате её взаимодействия с некоторыми соединениями (фенолами, ароматическими аминами) появляются окрашенные продукты: однако, несмотря на впечатляющие успехи промышленного синтеза красителей, индиго всё ещё получали традиционным способом — из растительного сырья. В 1866 г. к изучению «короля красителей» приступил Адольф Байер. Ему удалось установить молекулярное строение этого вещества и в 80-х гг. наладить его лабораторный синтез. И лишь в конце 90-х гг. XIX в. было начато промышленное производство индиго.

К началу XX в. было получено более 1200 синтетических органических красителей. К сожалению, их производство и в наши дни остаётся одним из самых загрязняющих окружающую среду, поэтому сейчас исследовательские работы в этой области направлены не на поиск новых красящих веществ, а на усовершенствование уже известных технологий.

Состав современных красок сложный. Помимо красящего пигмента и плёнкообразующего вещества в состав краски могут входить растворители, разбавители, сиккативы (вещества, ускоряющие высыхание лакокрасочных материалов) и другие вспомогательные компоненты. В зависимости от типа плёнкообразующего вещества краски делятся не следующие: масляные краски, эмалевые краски, эмульсионные краски и порошковые краски.

Масляные краски изготовляют на основе олиф — полимеризованных растительных масел (льняного, конопляного) или жидких алкидных смол.

Эмали представляют собой взвеси тонко измельчённых пигментов в растворах лаков — плёнкообразующих веществ. Так называемые эмульсионные краски производят на основе водных дисперсий полимеров, например поливинилацетата, полиакрилатов, а порошковые краски— на основе сухих полимеров (полиэтилена, поливинилхлорида и др.), образующих при нагреве до определённой температуры прочные плёночные покрытия. Ежегодно в мире производится около 10 млн. тонн лакокрасочных материалов. Этого количества хватило бы для того, чтобы покрыть Землю по экватору красочным поясом шириной 2,5 км.

О взрывчатых свойствах нитроцеллюлозы известно практически каждому школьнику. Но не все знают, что её применение началось благодаря перепроизводству взрывчатых веществ после Первой мировой войны в автомобильной промышленности. При этом успешно была решена проблема утилизации опасного вещества ( нитроцеллюлозы) и начато производство лакокрасочных материалов на основе нитроцеллюлозы для окраски автомобильных кузовов.

В состав ЛКМ входят следующие составляющие:

Все те же самые составные части имеются и в водно - дисперсионных красках, а точнее сказать, это водная дисперсия пленкообразующих компонентов, имеющих различные пигменты и наполнители. Состав ВД красок обладает определенным набором добавок эмульгаторов, непосредственного назначения, способствующие возникновению в водной среде капель красок. В свою очередь капли красок стабилизируют дисперсию вещества и загустителей.

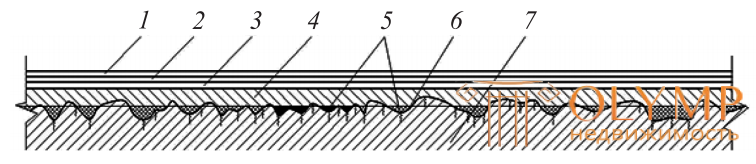

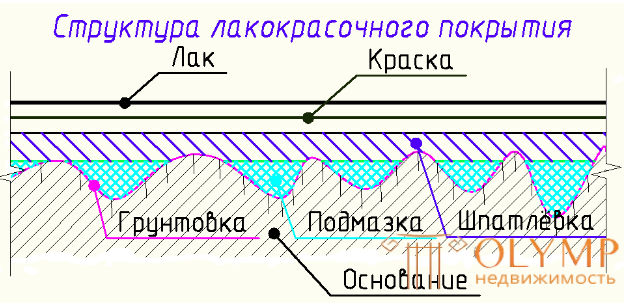

Лакокрасочные покрытия состоят из первого слоя грунтовки, одного или нескольких слоев шпатлевки с промежуточными слоями грунтовки, верхнего слоя грунтовки и от одного до трех слоев окрасочного состава.

По структуре и составу лакокрасочное покрытие представляет собой достаточно сложную и многослойную систему (рис. 1).

Рис. 1. Структура лакокрасочного покрытия: 1 – внешний слой (лак); 2 – промежуточный слой (краска); 3 – первичный слой; 4 – шпатлевка; 5 – подмазка; 6 – грунтовка; 7 – основание (подложка)

Оно состоит, как правило, из слоя грунтовки, выравнивающих слоев, одного или нескольких слоев шпатлевки с промежуточными слоями грунтовки, верхнего слоя грунтовки и одного–трех слоев окрасочного состава (первичного, промежуточного и внешнего). Каждый слой имеет соответствующее название и выполняет определенные функции:

Общая толщина всех слоев может достигать 1000 мкм (1 мм) и более.

Пигменты и красители – вещества, которые вмешиваются в связующие составы и придают им определенные цвета и дополнительные свойства. Основное отличие заключается в том, что:

В зависимости от выбранного вещества, будут различаться:

И у каждого типа красящего вещества есть несколько разновидностей со своими особенностями.

Пигменты, в отличие от красителей, нерастворимы в воде (а также масле, спирте и т.д.) и находятся в связующем веществе в виде мелкого порошка (мелкодисперсной форме). Пигменты используются для создания непрозрачной краски с эффектами трех типов:

Пигменты бывают:

Пигменты могут комбинироваться для получения нескольких эффектов в одной краске.

Растворенный краситель проникает везде, не ограничиваясь поверхностным слоем вещества. Красители бывают:

Составы с растворенными красителями проникают во все слои вещества, обеспечивая насыщенный ровный цвет, который сохраняется надолго.

Краски (от слова красивый) – это больше собирательное название, обозначающее несколько групп красящих веществ. В строительной практике красками чаще всего называют жидкие или пастообразные пигментированные материалы, имеющие пленкообразующую среду в виде олифы различных марок, водных дисперсий синтетических полимеров или других пленкообразующих веществ и образующие на окрашиваемой поверхности непрозрачное покрытие в виде твердой пленки. В зависимости от типа пленкообразующего вещества краски подразделяют на масляные, клеевые, минеральные, порошковые и эмалевые. Употребляемые термины «эмаль» и «краска» тоже достаточно близки, но не совсем тождественны.

При проведении ремонта пользуются пятью основными видами красок:

Они могут различаться и по типу растворителя, но приведенную классификацию используют для выяснения сферы использования вещества. Выбор конкретного состава определяется впитывающей способностью основания. Она зависит от гигроскопичности материала (способности поглощать влагу). Самая высокая она у гипса, извести, цемента. Эти материалы сразу осушают наносимый состав, и нормальное пленкообразование не происходит. В итоге краска вскоре осыпается. Поэтому такие основания окрашиваются акриловыми грунтами, часто разбавленными водой.

Алкидные и масляные материалы не любят влажные поверхности, и их не следует наносить после оштукатуривания. Водяной пар не сможет испариться из-под образовавшейся пленки, и материал станет отслаиваться. У водно-дисперсионных красок, благодаря их структуре, меньшая предрасположенность к осыпанию, так как их целостность поверхности при высыхании не нарушается. Правда большинство из них смывается обычной водой с бытовыми средствами.

Лакокрасочные материалы можно классифицировать по виду, химическому составу, назначению и ряду других признаков (рис.).

Рис. Классификация лакокрасочных материалов

По составу они подразделяются на непигментированные — лаки и олифы, и пигментированные краски, эмали, а также вспомогательные составы — грунтовки, шпатлевки, цветные лаки, растворители, разбавители и смывки. Краски можно подразделить на густотертые и жидкотертые, то есть готовые к применению.

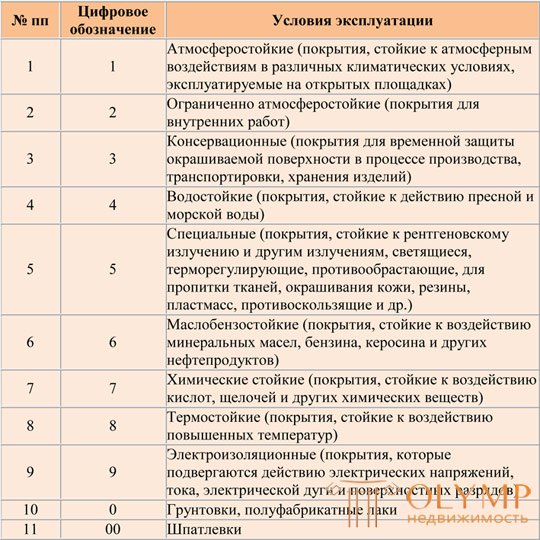

В зависимости от типа пленкообразущего вещества лакокрасочные составы делятся на масляные, алкидные, нитроцеллюлозные и др. По условиям эксплуатации ЛКМ подразделяются на атмосферостойкие, ограниченно атмосферостойкие, водостойкие, термостойкие и т. п. По назначению выделяют ЛКМ строительные, автомобильные, промышленные, бытовые, мебельные, специальные и др.

В условиях рыночной экономики некоторые фирмы-изготовители классифицируют свою продукцию по уровню технических характеристик и цене. Например, вся лакокрасочная продукция предприятия «Текс» (Россия) подразделяется на три класса:

Один из основных непигментированных лакокрасночных материалов — олифу — ГОСТ Р 51692—2000 определяет как пленкообразующее вещество, представляющее собой продукты переработки растительных масел с введением сиккативов для ускорения высыхания.

В более широком смысле олифы — это продукты термической или химической переработки растительных масел, маслосодержащих алкидных смол и нефтепродуктов. Используют олифы для пропитки (грунтования) древесины и других пористых поверхностей перед их окраской, изготовления и разведения масляных красок, производства лаков, грунтовок, шпатлевок и замазок.

В состав олиф входят пленкообразующие вещества и сиккативы. Некоторые олифы содержат и органические растворители. Олифы высыхают на воздухе, образуя мягкие эластичные пленки с невысокими механическими и защитными свойствами. Термическая обработка исходных материалов без доступа воздуха приводит к получению полимеризованных олиф; продуванием воздуха через нагретое масло получают окисленные олифы.

В зависимости от исходного сырья и способа его переработки различают натуральные (чистые), полунатуральные (уплотненные, алкидные, комбинированные, композиционные), синтетические и искусственные олифы. По стандартной классификации олифы подразделяются на масляные (натуральные, оксоль, комбинированные); синтетические (алкидные, пентоли) и композиционные (продукты переработки нефти, газа, сланцев, каменноугольных смол, побочных продуктов различных производств).

Масляные (натуральные) олифы содержат полимеризованные или оксидированные высыхающие масла или их смеси и сиккативы. Относящаяся к группе масляных олиф оксоль содержит оксидированные высыхающие или полувысыхающие растительные масла, сиккатив и растворитель. Комбинированная олифа отличается от оксоли тем, что содержит смесь оксидированных или термообработанных высыхающих и полувысыхающих масел.

Синтетические олифы представлены пентолями — продуктами этерификации полиолов (многоатомных спиртов) ненасыщенными жирными кислотами, и алкидными олифами — растворами полиэфиров, модифицированных растительными маслами.

Композиционные олифы — это смесь продуктов переработки нефти, газа, сланцев, каменноугольных смол и побочных продуктов различных производств с препарированием растительными маслами. Они бывают нефтеполимерными, композиционными, каучуковыми.

Натуральные олифы готовят на основе высыхающих масел (льняное, конопляное и их смеси) без добавления растворителя. Их получают путем термообработки масла при 120 — 160 °С с добавлением сиккатива. Термин «высыхание» хотя и общепринятый, но не совсем точный. Масла полимеризуются путем связывания молекул между собой с образованием твердого и неплавкого полимера. Полимеризация остатков жирных кислот, из которых состоят масла, происходит под влиянием кислорода воздуха. Соответственно высыхающие масла способны образовывать на воздухе прочные неплавкие покрытия (льняное, конопляное, перилловое, тунговое). Высыхающими частично называются полувысыхающие масла (подсолнечное). Не обладают способностью высыхать такие масла, как касторовое (из клещевины) и оливковое. Натуральные олифы содержат не менее 95 % высыхающих растительных масел. К ним относятся конопляная окисленная, льняная окисленная и полимеризованная олифы. Они образуют твердые, прозрачные, блестящие пленки. Покрытия на их основе характеризуются высокими защитными свойствами и длительным сроком службы (3 — 4 года). Окисленные олифы имеют более темный цвет и образуют более быстро стареющие покрытия, чем покрытия на основе олиф, полученных без продувки воздухом.

Льняная олифа — жидкость коричневого или светло-коричневого цвета. Плотность ее — 0,936 — 0,950 г/см3. Пленка олифы достаточно плотная и эластичная. Конопляная олифа — жидкость коричневого цвета с зеленоватым оттенком. Полное высыхание ее, так же как и льняной, наступает через 24 ч. Подсолнечная олифа высыхает медленнее. Прочность, твердость и водостойкость ее пленки меньше. Применяют натуральные олифы для изготовления и разведения густотертых красок, используемых для наружных работ, при создании художественно-декоративных изделий.

Полунатуральные олифы на 50 — 75% содержат переработанное масло, а на 25 —50 % — органический растворитель. Некоторые предприятия выпускают олифы под наименованием «полунатуральная». Например, олифа полунатуральная малярная Шебекинского завода бытовой химии — продукт глубокой термической обработки растительного подсолнечного масла с добавкой сиккативов. Но чаще полунатуральные — уплотненные, алкидные, комбинированные, композиционные олифы.

Уплотненные олифы готовят на основе высыхающих и полувысыхающих масел, подвергнутых глубокой полимеризации (длительная термообработка при температуре до 300 °С) или оксидации. Поскольку такие масла имеют высокую вязкость, их разбавляют растворителями. Уплотненные олифы бывают полимеризованными и окисленными (оксоль). Покрытия из них характеризуются хорошим глянцем и высокой адгезией, но невысокой водостойкостью, при нагревании темнеют. Срок их службы не превышает трех лет.

Уплотненные олифы используются для разведения красок до малярной консистенции. Оксоль В (из смеси высыхающих масел), оксоль СМ (из смеси высыхающих и полувысыхающих масел), оксоль ПВ (из смеси полувысыхающих масел), оксоль ПВС (с добавлением синтетического каучука) различаются составом исходного сырья и областями применения. Например, оксоль ПВ представляет собой раствор оксидированного растительного масла и сиккативов в бензине-растворителе для лакокрасочной промышленности или скипидаре.

Олифа и краски на ее основе предназначены для внутренних работ, для разведения густотертых красок, для пропитки деревянных поверхностей. Оксоль на основе льняного масла считается лучшей, потому что после высыхания образует твердую, водостойкую и эластичную пленку. Оксоли на подсолнечном и касторовом масле несколько уступают ей. Некоторые предприятия под наименованием «оксоль» выпускают синтетическую олифу. Так, оксоль строительная представляет собой раствор оксидированного растительного масла и светлой нефтеполимерной смолы с различными добавками в органических растворителях.

Алкидные олифы — это 50%-ные растворы алкидных (глиф-талевых и пентафталев£1х) смол, модифицированных растительными маслами в уайт-спирите. Для их приготовления используют растительные масла, глицерин, пентаэритрит и фталевый ангидрид, сиккативы и органические растворители. Процесс высыхания алкидных олиф происходит как вследствие испарения растворителя, так и в результате взаимодействия масел и смол с кислородом воздуха. Покрытия на основе алкидных олиф атмосферостойки, долговечны, высыхают за 24 ч. Алкидную олифу нужно хранить в плотно закрытой таре, предохраняя от влаги и прямых солнечных лучей. При загустевании допускается разбавление уайт-спиритом.

Комбинированные олифы содержат до 30 % растворителя. Иногда комбинированными олифами ошибочно называют смеси препарированного растительного масла с синтетическими олифами или нефтеполимерными смолами. Комбинированные олифы применяются главным образом как полуфабрикат для изготовления густотертых масляных красок. Они обозначаются в маркировке К-3, К-4, К-5 и т.д. Например, олифа К-3 представляет собой раствор препарированных растительных масел в смеси органических растворителей с добавлением модификаторов и сиккативов. Массовая доля пленкообразователя в олифе 70 —72 %. Время высыхания 24 ч. Цвет по йодометрической шкале в зависимости от сорта колеблется от 220 до 700.

Композиционные олифы содержат до 45 % растворителя. Для их получения используют низкокачественные растительные масла. Эти олифы характеризуются темным цветом получаемых покрытий (поэтому показатель цвета не нормируется), замедленным высыханием, но не больше 24 ч. Если в составе олифы окажется фуз (отходы маслоперерабатывающего производства), такая олифа не высыхает. Она имеет рыжий цвет и темный осадок.

Для улучшения свойств и удешевления олиф в них вводят канифоль, низкомолекулярные каучуки и другие добавки. Некоторые композиционные олифы вместо растительного масла содержат масла синтетические. Такие олифы более светлые, что важно для разведения красок светлых тонов. Они применяются для изготовления белил, предназначенных для внутренних работ.

Синтетические и искусственные олифы — это побочные продукты различных производств, способные при высыхании образовывать пленки. Как правило, это низкокачественные материалы, которые, однако, можно использовать для неответственных работ, пропитки пористых поверхностей, временной защиты и т.д. К их числу относятся полидиеновые олифы, олифы этиноль и сланцевая, которые получают из отходов каучукового производства и при переработке угля. Олифа БСК представляет собой композицию бутадиенстирольных каучуков в органических растворителях с добавлением сиккатива. Недостатки синтетических и искусственных олиф: темный цвет, резкий запах, и это препятствует их применению для бытовых целей. Но вот олифа нефтеполимерная (НП), представляющая собой раствор нефтеполимерной смолы и технологических добавок в углеводородах, — высокоэффективный, экологически безопасный биоцид, защищающий древесину от плесени, грибков и атмосферных воздействий.

К этому виду непигментированных ЛКМ относят растворы пленкообразующих веществ в органических растворителях или в воде. При отверждении они образуют прозрачное однородное покрытие. Лаки на водной основе появились недавно. Это высокоэкологичные, пожаробезопасные, практически не пахнущие, но дорогостоящие материалы.

По степени готовности все лаки делятся на одноупаковочные и двухупаковочные. Одноупаковочные готовы к применению и могут сохраняться в плотно закрытой таре длительное время. В качестве растворителя они содержат уайт-спирит, что придает им неприятный запах. Двухупаковочные лаки образуют покрытие в результате химической реакции между двумя составляющими — полуфабрикатом лака и отвердителем — после их смешивания. Лак необходимо приготовлять в домашних условиях, срок его хранения ограничен.

Обычно название лака определяется видом пленкообразующего вещества. Выпускаются масляно-смоляные (масляные, алкидные), смоляные, эфироцеллюлозные, асфальтобитумные лаки.

Лаки (от слова laksha (лакша), которое на древнем индийском языке санскрит означало «сто тысяч» из-за огромного числа лаковых щитовок (семейство насекомых), продуктом секреции которых является шеллак – смолистая субстанция, и уже позднее от нем. Lack) представляют собой жидкие растворы пленкообразующих веществ в органических растворителях или воде, образующие после нанесения на поверхность и высыхания твердую, прозрачную (обычно блестящую) и однородную пленку с хорошей адгезией к материалу изделия. Иногда лаки могут быть и непрозрачными, например кузбасслак.

В лаках в отличие от красочных составов отсутствует пигментированная составляющая (ISO 4618/1). Кроме двух основных компонентов, лаки могут содержать еще различные добавки – пластификаторы, отвердители, сиккативы и другие вещества, улучшающие качество лакового покрытия (ГОСТ Р 52165). В отдельных случаях лаки могут содержать красители и матирующие вещества.

В зависимости от характера отверждения различают лаки, образующие пленки в результате испарения растворителя, химических реакций полимеризации и поликонденсации и совместного процесса испарения растворителя и химической реакции. Названия лаков чаще всего соответствуют составу пленкообразователей (нитроцеллюлозные, масляные, полиэфирные) и реже – растворителей (спиртовые, водорастворимые). Однако из-за многокомпонентности составов названия эти достаточно условные.

Спиртовые лаки состоят из синтетических полимеров, растворенных в спирте или смеси спирта с другими летучими растворителями. Пленки спиртовых лаков образуются в результате испарения растворителя и могут быть снова растворены в нем. Спиртовые лаки (канифольные, шеллачные, канифольно-шеллачные, карбонильные и др.) чаще всего находят применение в столярномебельном производстве. Спиртовые политуры в отличие от лаков содержат меньше смолы (соответственно 7…12% и не менее 30%). Они лучше пропитывают древесину, обеспечивая заполнение пор и более прочное сцепление.

Масляные лаки – растворы природных или синтетических полимеров (смол), модифицированных высыхающими маслами в растворителях с добавкой сиккативов. Содержания масла в них больше, чем смолы. В зависимости от соотношения масла и смолы они подразделяются на жирные, средние и тощие. Пленки масляных лаков обладают высокой эластичностью, морозо- и водостойкостью. Однако из-за дефицитности масел и длительности высыхания имеют ограниченное применение. В основном используются для наружной и внутренней отделки по дереву (мебель, деревянные полы и др.).

Смоляные лаки содержат смолы, как правило, больше, чем масла. В зависимости от вида пленкообразующего компонента их подразделяют на нитроцеллюлозные, полиэфирные, поливинилхлоридные, полиуретановые, акриловые, перхлорвиниловые, мочевиноформальдегидные и др.

Большую часть всех производимых лаков в настоящее время используют для получения эмалевых красок и грунтовок (полуфабрикатный лак).

Масляные лаки представляют собой смеси растительных масел с природными смолами в органических растворителях. Обычно в состав масляных лаков вводят канифоль, битумы и некоторые другие пленкообразователи. По содержанию масла масляные лаки делятся на жирные, средние, тощие. От содержания масла в лаке зависят многие свойства покрытий.

Жирные лаки образуют атмосферостойкие покрытия, с большей эластичностью, но отверждаются медленнее (от суток до четырех). К жирным относят лак для покрытия пола. В его составе 41 % масла, 22% смолы, 36% растворителя и 0,2% сиккатива.

Лак средней жирности содержит примерно 30 % масла, 42 % шеллака и 28 % растворителя. Такой лак является хорошим покрытием для мебели. Средние лаки высыхают за 48 ч. Покрытия имеют среднюю эластичность и сильный блеск, хорошо шлифуются, но недостаточно атмосферостойки.

Тощие лаки содержат небольшое количество масла и потому образуют хрупкие покрытия с низкой атмосферостойкостью, но высокой твердостью и блеском. Они быстро высыхают (в течение 6-24 ч).

Масляные лаки применяются для лакирования деревянных поверхностей и в качестве пропиточных электроизоляционных составов. Они используются также для получения красок, грунтовок, шпатлевок, применяемых в различных отраслях машиностроения, судостроения и др.

Алкидные лаки — это растворы алкидно-масляных смол (продуктов химической реакции масел и смол) или их смеси с другими смолами в уайт-спирите, сольвентнафте и других растворителях. В состав алкидных лаков входят сиккативы, ускоряющие высыхание, а также различные добавки для придания им специфических свойств: антивспениватели, тиксотропные добавки, добавки для розлива и т.д.

Тиксотропные краски– с повышенной вязкостью. Им не свойственны проливания и потеки, но стоят они достаточно дорого. Используемый в них загуститель прекрасно взаимодействует как с алкидными эмалями, так и с водо-дисперсионными составами.

В зависимости от вида смолы алкидные лаки бывают глифталевые (ГФ); алкидно-мочевиноформальдегидные (АМФ или МФ), пентафталевые (ПФ), алкидно-меламиноформальдегидные (АМД или МД); алкидно-акриловые (АА); алкидно-уретановые (АУ), алкидно-стирольные (АС). Они также составляют три группы: жирные, средние и тощие, но масла в них на 15 —20 % меньше, чем у масляных лаков. Алкидные лаки предназначены для покрытия металлических и деревянных изделий и конструкций. Алкидно-стирольный лак АС-25 светло-коричневого цвета. Применяют его для создания стойких внутренних противокоррозийных покрытий конструкций из бронзы, меди и алюминия, а также атмосфероустойчивого покрытия по дереву. При комнатной температуре лак высыхает в течение 8 ч.

Масляно-смоляные лаки выпускают двух марок: ПФ-283 и ГФ-166. По цвету они могут быть светло-коричневыми с литерой «С» (светлый) и темно-коричневыми с литерой «Т» (темный). Применяют их для покрытия по дереву и по масляной краске внутри помещения (4С и 4Т) и снаружи здания (5С и 5Т).

Покрытия на основе алкидных смол обладают высокой атмосферостойкостью, эластичностью и хорошей адгезией к окрашиваемой поверхности. К недостаткам можно отнести продолжительность естественного высыхания (36 — 48 ч) и невысокую химическую стойкость получаемых покрытий.

Широко известен лак ПФ-231 (так называемый ленинградский). В розничной продаже можно найти лаки KUPU фирмы «Тик-курила» (Финляндия), «Квинтол» производства ООО БСФ (Новосибирск) и другие алкидно-уретановые лаки, представляющие собой растворы алкидных смол с уретановыми группами в органических растворителях. Эти лаки высыхают быстрее алкидных (6 — 12 ч) и обладают значительно более высокой износостойкостью. Это лаки «Полиур» Черкесского ХПО, «Уника супер» фирмы «Тик-курила» и др.

Смоляные лаки можно подразделить на три группы: на основе природных смол; на основе термопластичных синтетических смол; на основе термореактивных синтетических смол.

Лаки на основе природных смол выпускаются и применяются ограниченно. Канифольный лак — раствор канифоли в скипидаре — бывает безмасляным и маслосодержащим, применяется для внутренних работ по дереву и металлу, не подвергающимся воздействию повышенных температур и влаги. Деревянные изделия лакируют спиртовыми лаками. Это растворы смол в летучих растворителях, прежде всего в этиловом спирте, концентрацией 30 — 35%.

Выпускаются шеллачные, канифольные, канифольно-шеллачные и карбинольные лаки. Наиболее употребимы шеллачные. Они пригодны только для работ в сухих помещениях. Для высыхания спиртовых лаков достаточно 15 мин. Спиртовые лаки с малым содержанием смолы называются политурами. Они применяются для полировки деревянных изделий.

Лаки на основе термопластичных смол получают растворением перхлорвинила в ацетоне. Они образуют ремонтопригодные покрытия в результате испарения растворителей, являются безмасляными лаками холодной сушки и быстро высыхают при комнатной температуре. Основные виды этой группы — перхлорвиниловые лаки (ХВ). Они образуют покрытия высокой атмосферостойкости, прочности и эластичности, большой химической стойкости. Недостаток — малая термостойкость. Применяются при изготовлении транспортных средств только в промышленности, а также для отделки и тонирования древесины. К перхлорвиниловым лакам относятся ХСЛ и ХС-76Д. Они бесцветны, высыхают при температуре 18 — 23 °С в течение 2 ч. Лаками ХСЛ обрабатывают масляные покрытия для улучшения их антикоррозийных свойств. Лаками ХС-76Д защищают строительные конструкции от воздействия агрессивных сред. Вследствие токсичности эти лаки применяют лишь в тех помещениях, где люди находятся непродолжительное время.

В последние годы широкое распространение получили водоразбавляемые лаки на акрилатной основе. Покрытия отличаются высокой гигиеничностью. Отсутствие запаха и органических растворителей делает водоразбавляемые лаки экологически полноценными. Они могут быть применены как для наружных, так и для внутренних работ по древесине, штукатурке и эластичным материалам, например по коже. Покрытие высыхает в течение 2 — 3 ч при комнатной температуре и за 15 мин при температуре 90 °С, отличается высокой экологичностью, устойчивостью к УФ-излучению и атмосферным воздействиям. Внешний вид покрытия: прозрачное, с полуглянцевой или матовой поверхностью, бесцветное или тонированное лессирующими органическими пигментами под ценные породы древесины. Акриловые лаки несложно наносятся, но более дорогие.

Лаки на основе термореактивных смол образуют лаковую пленку в результате сшивания макромолекул под действием нагревания или отвердителей. Химические превращения имеют необратимый характер, и лаковая пленка после отверждения теряет способность растворяться и плавиться. Следовательно, покрытия из таких лаков неремонтопригодны.

Лаки на основе фенолформальдегидных смол практически изъяты из обращения в связи с токсичностью и несветостойкостью покрытий. Лаки на основе мочевиноформальдегидных смол — алкидно-карбамидные — содержат в своем составе глифталевую или пентафталевую смолу. Их называют лаками кислотного отверждения, или каталитическими (каталитными). Эти лаки двухупаковочные: перед использованием в них вводят кислотный отвердитель (молочную кислоту). Они применяются для отделки древесины — паркетный и мебельный лаки. Покрытия высокопрочны, тверды, имеют блеск, водо- и термостойки.

Лаки на основе ненасыщенных полиэфирных смол — полиэфирные лаки — не содержат растворителей. Компонентами их являются инициирующие добавки: перекиси или гидроперекиси. При добавлении к лаковой основе перекиси происходит отверждение лака — сополимеризация ненасыщенной полиэфирной смолы со стиролом, который вводится как растворитель, с образованием сшитой полимерной структуры. Применяют эти лаки для отделки мебели. Они образуют твердые, прозрачные, термостойкие, химически стойкие к воде, спиртам и моющим средствам пленки.

Разработаны и используются в качестве мебельных водоразбавляемые лаки на основе ненасыщенных полиэфирных смол. Сушка покрытий в производственных условиях осуществляется радиационным способом. Основная трудность — трехкомпонентность лака. Это усложняет технологический процесс.

Большую группу органоразбавляемых лаков составляют полиуретановые. Это самые популярные лаки, образующие прочное, твердое покрытие с высокой химической стойкостью. Они обладают хорошей адгезией, быстро сохнут и образуют химически-стойкие и термостойкие покрытия с высокой устойчивостью к истиранию, имеют высокий сухой остаток, относительно несложный технологический процесс, приемлемую цену, широкий выбор по степени матовости и назначению.

Особенно популярны паркетные уралкидные лаки. По сравнению с обычными алкидными лаками они более твердые и износостойкие. Двухкомпонентные эпоксидные лаки применяются для покрытий по древесине, металлу, бетону, некоторым видам пластмасс. Покрытие отличается высокой химической стойкостью.

Эфироцеллюлозные лаки — это растворы нитроцеллюлозы с некоторыми смолами и пластификаторами в летучих растворителях. Они просты в применении, быстро высыхают (15 — 60 мин), дают водостойкие, прочные и твердые пленки, легко полируются до зеркального блеска. Нитроцеллюлозные лаки при условии введения в рецептуру синтетических восков или парафина могут давать матовое покрытие. Применяются они для отделки мебели, музыкальных инструментов, карандашей, кожи, деталей машин и приборов. Нитролаки НЦ-228 и НЦ-243 используются для отделки мебели. Покрытия из этих лаков имеют улучшенные физико-механические характеристики, повышенную свето- и химическую стойкость.

Асфальтобитумные лаки получают растворением искусственных битумов или их смесей с маслами в скипидаре, уайт-спирите и других органических растворителях. Битумные лаки представляют собой растворы смол и битума в летучем растворителе (смола светлая — 20 %, битум — 45 %, растворитель — 35 %). Пленки таких лаков черного цвета с сильным блеском. Битумные лаки водостойки, но непригодны для наружных поверхностей из-за недостаточной атмосферостойкости, обладают антикоррозийной стойкостью. Применяются для окраски металлических поверхностей. Каменноугольный лак (пековый, или кузбасс-лак) представляет собой раствор каменноугольного пека в сольвент-нафте. Покрытия на основе этого лака достаточно водостойки, но антикоррозийная стойкость его на открытом воздухе невелика (не более полугода). Используют кузбасс-лак для нанесения на металлические изделия консервационных покрытий на время хранения, а также для антикоррозионной защиты подводной части судов и портовых сооружений.

Краска — это суспензия пигментов или их смеси с наполнителями в олифе, эмульсии, латексе или другом пленкообразующем веществе, дающая после высыхания непрозрачную цветную однородную пленку. Краски по природе пленкообразователя подразделяют на масляные, эмали, водно-дисперсионные, клеевые.

Масляные краски — это суспензии пигментов в олифах типа оксоль. По степени готовности к использованию различают густотертые и готовые к употреблению краски. Густотертые имеют вязкую консистенцию (до 30 % олифы), перед употреблением разводятся растворителем. Густотертыми выпускают белила (цинковые, свинцовые, литопонные), цветные краски на основе одного пигмента (сурик железный, охра и др.) или смеси пигментов (голубая, бежевая и др.). Краски, готовые к употреблению, содержат повышенное количество олифы (до 38 %) и растворителя (до 30 %) и подразделяются по назначению (для наружных и внутренних работ), цвету и видам олиф. Краски для наружных работ готовят на алкидных, комбинированных и натуральных олифах; краски для внутренних работ — на уплотненных олифах.

Масляные краски высыхают полностью за 24 ч и образуют полуматовые покрытия высокой адгезии и эластичности, хорошей водо- и химической стойкости. Атмосферостойкость красок на натуральных олифах без растворителей 3 — 5 лет, на синтетических олифах 1 — 2 года. Старение красочных покрытий сопровождается повышением твердости, снижением эластичности, появлением трещин.

Масляные краски (ГОСТ 30884) представляют собой суспензии неорганических пигментов и наполнителей в олифах или маслосодержащих алкидных смолах. Изначально такие краски готовили на натуральной (высыхающей) олифе и качество их было достаточно высоким. В настоящее время используются оксидированные и искусственные (синтетические) олифы с использованием летучих растворителей или смеси различных масел. Пигментами служат охра, железный сурик, оксид хрома, диоксид титана и другие, наполнителями – тальк, каолин, слюда. Для ускорения процессов отверждения в состав красок вводят сиккативы (растворимые в олифах соли кобальта, марганца, свинца), для улучшения процессов диспергирования пигментов и наполнителей – поверхностно-активные вещества.

В масляной краске каждая частичка пигмента и наполнителя окружена адсорбированным на ее поверхности связующим веществом – олифой. Выпускаются двух типов: густотертые (с содержанием олифы 12…20%), требующие перед употреблением разбавления олифой, и готовые к употреблению (с содержанием олифы 40…50%).

Масляные краски применяют для внутренней и наружной окраски по металлу, дереву и просохшей штукатурке. Наряду с положительными качествами такие составы имеют и существенные недостатки: длительное время отверждения (1…4 сут), слабая адгезия, низкая твердость и атмосферостойкость пленки. В настоящее время выпуск большинства масляных ЛКМ резко сократился.

Вид ЛКМ, включающий суспензии пигментов или их смесей с наполнителями в лаках, образующие после высыхания непрозрачные твердые покрытия, обладающие защитными, декоративными или специальными техническими свойствами. Покрытия могут иметь различную фактуру и быть глянцевыми, матовыми, муаровыми, а также отличаться цветом и блеском. В зависимости от вида лака, используемого для приготовления эмалей, их подразделяют на масляные, алкидные, смоляные, акриловые, нитроцеллюлозные, битумные. По типу смолы различают эмали на полимеризационных смолах и эмали на поликонденсационных смолах.Эмали – бывают на основе нитролака, акрила, полиуретана и специальных углеводородов. Первые больше подходят для дерева внутри помещений, вторые для внутренних и наружных работ на различных основаниях. Специальные – содержат кремнийорганический лак и кумароно-инденовую смолу, выдерживающие до 800 град.

Эмалевые краски (эмали) – это жидкие или пастообразные пигментированные материалы, имеющие лакокрасочную среду в виде раствора пленкообразующего вещества в органических растворителях и образующие на окрашиваемой поверхности непрозрачное покрытие, т.е. эмали – это пигментированные лаки. Содержание пигмента в эмалях – 80…120% в зависимости от их укрывистости и назначения эмали. Характерной особенностью эмалевых покрытий является блестящая поверхность, напоминающая поверхность стеклоэмали. В зависимости от состава основных пленкообразующих веществ, различают эмали масляные, феноломасляные, алкидные, алкидно-стирольные, эпоксидные, акриловые, полиуретановые, полиэфирные, нитроцеллюлозные, перхлорвиниловые и др. (СТБ 1507).

Масляные эмали получают путем затирки пигмента с олифой и разводят масляным лаком. Тощие лаки присутствуют в эмалях, используемых для внутренних работ, жирные — в эмалях для наружных работ. Покрытия на основе масляной эмали эластичны, водостойки, однако неустойчивы к истиранию и несветостойки. Применяют их для окраски пола и покрытия деревянных изделий. Масляные эмали – являются пигментными суспензиями или их смесями на олифе с сикативами и поверхностно-активными веществами (ПАВ). Бывают густотертые (пастообразные) или жидкие. Разбавляются уайт-спиритом, скипидаром, сольвентом или бензином. Их наносят на деревянные и бетонные поверхности, гипсокартон, вспененный утеплитель. Они дешевые, но долго сохнут, не отличаются четкими и яркими оттенками, а через 2-3 года их поверхность начинает желтеть.

Алкидные эмали составляют до 70 % объема производства эмалей. Эмали для внутренних работ — ГФ-230, ПФ-233 — применяются для окраски мебели, окон, дверей, изделий из металла. Для окраски пола используется эмаль ПФ-266, характеризующаяся достаточной твердостью и высокой водостойкостью. Эмали для наружных работ — ПФ-115, MЛ-152, созданные на основе пента-фталевых и других алкидных лаков, предназначены для окраски электробытовых приборов, автомобилей, мотоциклов, велосипедов, детских колясок. Алкидные эмали в покрытиях эластичны, атмосферостойки, прочны и имеют хорошие декоративные свойства. Алкидные эмали – имеют хорошую водоотталкивающую способность, после высыхания моются, не боятся бытовых средств, разбавляются уайт-спиритом. У составов доступная цена и яркие стойкие цвета. Они предназначены для деревянных, металлических и бетонных оснований, быстро высыхают, менее ядовиты и более долговечны, чем предыдущие.

Пленкообразователем в алкидных красках (эмалях) служат алкидные смолы, растворителями или разбавителями – скипидар, олифа, очищенный керосин. Алкидные лакокрасочные материалы образуют покрытия в результате окислительно-полимеризационных процессов с участием ненасыщенных связей жирных кислот, реакции поликонденсации либо улетучивания растворителя. Скорость полимеризации регулируется специальными добавками – сиккативами. Покрытия из алкидных лакокрасочных материалов отличаются достаточно высокой атмосферостойкостью, хорошей адгезией к металлу, бетону, древесине и межслойной адгезией. Чем больше жирность (процентного содержания масла), тем эластичнее лакокрасочное покрытие. Недостатком алкидных ЛКМ является сравнительно длительный срок высыхания (до 24 ч), высокое содержание органического растворителя, низкая водо- и химическая стойкость.

Смоляные эмали могут быть на основе природных, полимеризационных и поликонденсационных смол. Для производства эмалей используют такие природные смолы как канифоль и битум. Канифольные лаки, например, относят к группе масляных, так как пленкообразователь в них — это смесь олифы и производных канифоли. Хлорированные полиэтиленовые, фторопластовые, нефтеполимерные, перхлорвиниловые, винилхлоридные сополимеры и акриловые эмали созданы на основе полимеризационных смол. В качестве основы эмалей могут быть кремнийорганические и полиуретановые смолы.

Смоляные эмали дают химически- и атмосферостойкие негорючие покрытия, но отличаются невысокой теплостойкостью и длительностью высыхания (нормативное время высыхания при естественной сушке полиуретановых эмалей составляет 36 ч). Используют смоляные эмали только в промышленности и как фасадные краски.

Кремнийорганические эмали обладают очень высокими эксплуатационными свойствами. Они долговечны, атмосферостойки и могут наноситься на поверхность при отрицательных температурах воздуха. Для отделки мебели и интерьера используют полиуретановые эмали. Они образуют высокопрочные с устойчивостью к царапинам и механическим повреждениям покрытия, химически стойкие и теплостойкие. Кремнийорганические (сликоновые) краски получают на основе кремнийорганических соединений (разветвленных полиорганосилоксанов). Покрытия отличаются высокими декоративными и эксплуатационными свойствами, хорошей атмосферо- и влагостойкостью, стойкостью к действию растворов неорганических кислот, разбавленных растворов щелочей, солей металлов, аммиака, фенолов. Они подходят практически для всех видов минеральных поверхностей, хорошо совместимы как с минеральными, так и с синтетическими красками. Особенно актуально их применение по штукатурке, поскольку силиконовые покрытия пропускают углекислый газ, необходимый для процессов карбонизации и твердения извести, входящей в состав штукатурного состава. Недостатками таких покрытий являются хрупкость, слабая адгезия и недостаточная стойкость к действию минеральных масел и углеводородных растворителей, сравнительно высокая температура отверждения (около 200 °С). Срок эксплуатации таких покрытий – до 15 лет.

Модификация кремнийорганических соединений другими полимерами (алкидными смолами, полиакрилатами, эфирами целлюлозы), а также введение различных пигментов и наполнителей позволяет устранять указанные недостатки и получать покрытия, например, холодного отверждения, повышенной твердости, прочности и термостойкости.

Полиуретановые ЛКМ получают на основе гидроксилсодержащих олигомеров (полиолы и гидроксилированные акрилаты, полиэфиры, эпоксиды, алкиды, винильные соединения) и изоцианатов (алифатические, ароматические, циклоалифатические и др.). Они могут быть одно- и двухкомпонентными. Согласно международной классификации их подразделяют на группы:

При этом они могут быть органоразбавляемые (лаки и эмали), на водной основе с высоким сухим остатком, порошковые и радиационной сушки. Покрытия на основе полиуретановых красочных составов отличаются высокой долговечностью, износостойкостью, эластичностью (устойчивостью к деформационным нагрузкам), водо- и химической стойкостью к агрессивным газам, кислотам, щелочам, растворителям, нефти и нефтепродуктам. Из недостатков можно отметить двухкомпонентность, токсичность и сравнительно высокую стоимость.

Водно-дисперсионные акриловые эмали. Перспективными являются водно-дисперсионные акриловые эмали — экологически полноценные заменители традиционных алкидных и нитроцеллюлозных ЛКМ для декоративной окраски дверных и оконных блоков, других поверхностей. Обладая нетоксичностью, быстрым высыханием, пригодностью для окраски различных поверхностей, простотой в применении, акриловые воднодисперсионные эмали, кроме того, образуют декоративные покрытия с различным блеском — от шелковисто-матовых до высокоглянцевых. Водоэмульсионные (называют также водно-дисперсионными либо латексными) – разбавляются водой. Содержат всевозможные пигменты и наполнители, гомо- и сополимеры (винилацетаты, акрилаты, бутадиенстиролы и другие), разбавленные алкидные и эпоксидные смолы. Ими окрашивают деревянные, бетонные, оштукатуренные и загрунтованные металлические поверхности. Не держатся на лакированных основаниях и клеевых красках.

Акриловые краски (плиолитовые) получают на основе полиакрилатов (преимущественно метил-, этил и бутилакрилатов) и их сополимеров (винилакриловых, акрилсиликоновых, стиролакриловых), воды, пигментов, наполнителей и специальных добавок. Акриловые связующие придают красочному составу хорошую укрывистость и высокую адгезию к металлам и внутри слоев. В зависимости от параметров применяемых составляющих могут производиться как для внутренних, так и наружных покрытий. Они просты в применении, прекрасно колеруются с получением до 15 тыс. различных цветов и оттенков и быстро высыхают. Покрытия паропроницаемы, эластичны, стойкие к удару, хорошо сохраняют свой цвет и выдерживают интенсивное ультрафиолетовое облучение. Они долговечны и стойки к мытью. К недостаткам следует отнести низкую паропроницаемость и устойчивость к вздутию и отслаиванию. Средний срок их эксплуатации в зависимости от производителя составляет 10…20 лет.

Нитроцеллюлозные эмали — это суспензии пигментов в нитролаках, они быстро высыхают, в покрытиях имеют повышенный блеск и широкий цветовой ассортимент. Освоено производство нитроцеллюлозных эмалей, дающих матовые покрытия. Кроме того, твердые покрытия в зависимости от количества пластификатора или модификатора имеют различную эластичность. В последнее время в роли модификатора стали использовать полиуретановые смолы, придающие покрытию долговечность и улучшающие эксплуатационные показатели. К недостаткам нитроцеллюлозных эмалей приходится отнести горючесть, недостаточную термостабильность и склонность к старению под воздействием солнечных лучей. Выпускают эмали для внутренних работ — НЦ-25, для наружных работ — НЦ-132 и НЦ-11, покрывного крашения кожи — НЦ-36. Нитроэмаль применяют для окраски автомобилей, холодильников, стиральных машин и др.

Битумные эмали применяются в промышленности, в технике. Их преимущества — высокие декоративные свойства, малый расход натурального сырья, меньшая трудоемкость при нанесении покрытия.

Водно-дисперсионные (латексные) краски — суспензии пигментов в водных дисперсиях пленкообразователей. Состав этих красок включает 16 компонентов и более. Дисперсионные краски – могут иметь акриловую и ПВА-основу. Первые отличаются хорошим смешиванием и колеровкой, используются внутри и вне помещений, адгезируют с любыми основаниями, но при хранении боятся перемерзания. Вторые плохо ложаться на металл, но незаменимы при финишной отделке потолков, стен и перегородок.

Основные из них:

В ассортименте водно-дисперсионных красок краски на основе дисперсии поливинилацетата — ВА; на основе дисперсии дивинилстирольного, дивинилнитрильного каучука, хлоркаучука, циклокаучука — КЧ; на основе сополимеров (и полимеров) акриловых и метакриловых кислот, их эфиров и других производных с различными мономерами — АК; на основе сополимера винилацетата с другими винильными соединениями — ВС; на основе модифицированных алкидных смол — ПФ.

Водоразбавляемые краски – составы, в которых пленкообразующее вещество растворимо или диспергировано преимущественно в воде (клеевые, силикатные, казеиновые, водно-дисперсионные).

Клеевые краски представляют собой суспензии пигментов (минеральных или органических), наполнителей (мел) и различного рода добавок в водных растворах пленкообразователей. В качестве пленкообразователей используют клеи животного (белковый, казеиновый, глютиновый), растительного (декстрин) и синтетического (поливинилацетатный) происхождения. Добавками служат стабилизаторы, загустители, диспергаторы, гидрофобизаторы и др. Готовят такие составы непосредственно перед нанесением на окрашиваемую поверхность. После нанесения на окрашиваемую поверхность и высыхания образуются пористые, как правило, неводостойкие и непрочные, но с достаточно хорошими декоративными свойствами покрытия. Применяются в основном для отделки внутренних помещений.

Силикатные краски тоже входят в группу водоразбавляемых составов, но минерального происхождения. Получают их на основе жидкого калийного (растворимого) стекла, содержащего улучшающие органические добавки и пигменты. Выпускаются одно- и двухупаковочными. Незначительное количество полимера (до 5%) обеспечивает им стойкость при хранении и возможность применения в одноупаковочном варианте. Они хорошо сцепляются практически с любой поверхностью, образуя прочные физико-химические связи, стойкие к любым атмосферным явлениям. Сцепление с основанием происходит в две стадии. Вначале связующее (жидкое калийное стекло) вступает в химическую реакцию с диоксидом углерода воздуха и образуется силикагель, который затем взаимодействует с каменным основанием окрашиваемой поверхности.

Силикатные краски обладают высокой воздухо- и паропроницаемостью, однако имеют низкие гидрофобные показатели (высокое водопоглощение). Они применяются исключительно для окраски минеральных поверхностей и своей популярностью во многом обязаны реставраторам, широко применяющим их для ремонта исторических зданий. Срок службы силикатных покрытий, как правило, до 12 лет. Другие минеральные краски (цементные, известковые) применяются гораздо реже.

Водно-дисперсионные краски (водоэмульсионные, латексные) представляют собой сложную композицию, в которой водонерастворимое пленкообразующее вещество и пигмент диспергированы в водной среде, образуя устойчивую суспензию, т.е. это пигментированные эмульсии полимера в воде (ГОСТ 28198, СТБ 1197, DIN EN 13300). Вода не растворяет, а разбавляет находящиеся в таких красках компоненты. В состав вододисперсионных красок входят также диспергаторы, эмульгаторы, пластификаторы, стабилизаторы, загустители, антивспениватели (пеногасители) и, по необходимости, другие вещества (антисептики, ингибиторы коррозии, гидрофобизирующие, структурирующие, коалесцирующие добавки), улучшающие свойства красок. Эмульгаторы покрывают тонкой пленкой частички полимера и препятствуют их коагуляции (слипанию). По величине диспергируемых частиц в водной фазе различают дисперсии молекулярные (менее 5 нм), коллоидные (5…1000 нм) и грубые (более 1000 нм).