Вибросита и дозаторы. Для просеивания заполнителей (песка, шлака, мраморной и гранитной крошки), а также вяжущих материалов применяют механические вибросита, которым колебания передаются от вибратора. Такие сита обладают высокой производительностью, компактны и удобны. Сита натянуты на рамы и при необходимости их легко заменить.

Ручное дозирование допустимо при небольших объемах работ. При больших объемах применяют дозаторы, которые отмеривают материалы объемными или массовыми дозами.

Растворосмесители и растворонасосы. Для приготовления растворов применяют растворосмесители разных конструкций: СО-23Б, СО-46А, СО-26Б.

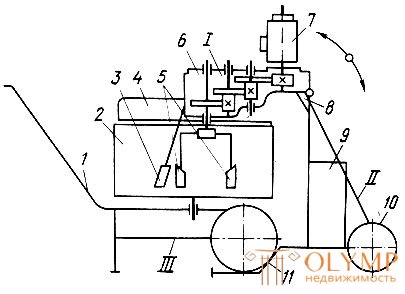

Растворосмеситель СО-23Б (рис. 85) состоит из трех основных агрегатов: откидывающегося привода I, тележки II и сменного бункера-тачки III.

Рис. 85. Растворосмеситель СО-23Б: I - привод, II - тележка, III - бункер-тачка; 1 - ручка, 2 - бункер, 3, 5 - лопасти, 4 - ограждение, 6 - редуктор, 7 - электродвигатель, 8 - упор, 9 - шкаф с электрооборудованием, 10, 11 - колеса

Откидывающийся привод включает в себя электродвигатель 7, редуктор 6, на выходном валу которого насажены две вращающиеся лопасти 5 и неподвижная лопасть 3, расположенная перпендикулярно корпусу редуктора. Привод на шарнире прикреплен к тележке и может занимать рабочее (опущенное) и нерабочее (поднятое) положения.

Тележка представляет собой раму, сваренную из труб, и включает в себя ручку 1, колеса 10 и фиксаторы для установки колес бункера-тачки 2. На раме расположен шкаф 9 с электрооборудованием.

Бункер-тачка представляет собой вертикально расположенную цилиндрическую емкость, установленную на тачке.

Объем готового замеса смесителя 65 л, мощность электродвигателя 3 кВт, масса смесителя 65 кг, производительность 1,2-1,5 м3/ч. Производительность растворосмесителей СО-46А, СО-26Б-2 м3/ч.

Механизмы для транспортирования и нанесения растворов и сыпучих материалов. Растворы, приготовленные на заводах централизованно, доставляют на стройки в кузовах автомашин, на самосвалах, в авторастворовозах.

Привезенный в кузовах автомашин раствор на стройке выгружают в бункера, откуда подают растворонасосами по этажам или в подъемные бункера, которые транспортируют по этажам подъемниками. Иногда раствор доставляют в контейнерах, в каждом из которых установлены ящики вместимостью по 0,2 м3. Привезенный контейнер снимают с машины краном и ящики подают с помощью подъемников на нужный этаж. При этом полностью ликвидируется перегрузка раствора и его потери. Зимой ящики утепляют съемными кожухами, что дает возможность сохранять положительную температуру раствора в течение 2 ч.

Широко применяют авторастворовозы с порционной выдачей раствора и механическим перемешиванием в пути и авторастворовозы с порционной выдачей раствора, но без перемешивания во время перевозки.

Растворонасос СО-49Б (рис. 86) производительностью 4 м3/ч предназначен для транспортирования и нанесения раствора на поверхность при дальности подачи до 50 м по горизонтали и до 15 м по вертикали. Растворонасос смонтирован на одноосной тележке и снабжен пневмоэлектрическим реле и защитным устройством для манометра. Реле служит для дистанционного управления, немедленного отключения двигателя насоса при повышении давления в системе.

Рис. 86. Растворонасос СО-49Б

Растворонасос СО-48Б производительностью 2 м3/ч имеет конструкцию, сходную с конструкцией растворонасоса СО-49Б.

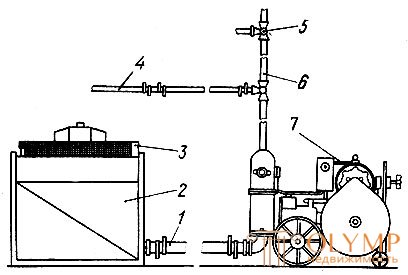

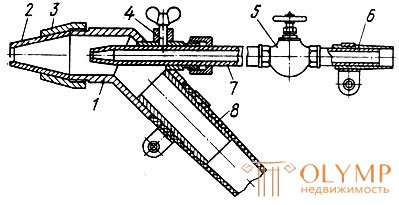

Растворонасос СО-50 (рис. 87) производительностью 6 м3/ч состоит из бункера 2 с виброситом 3, всасывающих шлангов 1 от бункера к растворонасосу, материальных шлангов 6, переходных патрубков, шарового клапана, форсунки с кольцевой подачей воздуха. Растворонасос перекачивает раствор по горизонтали до 200 м, по вертикали до 40 м.

Рис. 87. Растворонасос СО-50: 1, 4, 6 - шланги, 2 - бункер, 3 - вибросито, 5 - трехходовой кран, 7 - растворонасос

Сыпучие материалы транспортируют на этажи также с помощью пневматического транспорта, в котором материал перемещается по трубопроводам под давлением сжатого воздуха.

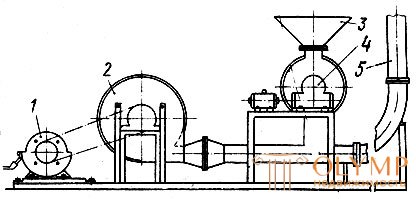

В установке для подачи сыпучих материалов (рис. 88) сыпучий материал загружается в приемный бункер 3, откуда с помощью датчика 4 равными порциями подается в трубопровод 5, Здесь он подхватывается воздушной струей от вентилятора 2 и подается по трубопроводу в нужное место.

Рис. 88. Схема установки для подачи сыпучих материалов: 1 - электродвигатель, 2 - вентилятор, 3 - приемный бункер, 4 - датчик, 5 - трубопровод

Для получения сжатого воздуха служат компрессорные установки. Компрессорная установка состоит из собственно компрессора, водомаслоотделителя, воздухосборника, регулятора давления и электродвигателя. В цилиндры компрессора воздух засасывается через воздушные фильтры и клапаны. От компрессора сжатый воздух поступает сначала в водомаслоотделитель, а после фильтрации - в воздухосборник, где неотфильтрованные частицы воды и масла выпадают на дно.

Компрессор представляет собой цилиндр с всасывающими и нагнетательными отверстиями. В цилиндре вращается ротор, лопасти которого, забирая воздух из всасывающей камеры, сжимают его в камере сжатия и выталкивают в воздухопроводный шланг.

Для подачи раствора от растворонасосов и растворонагнетателей к рабочему месту служат растворопроводы в виде металлических труб или резиновых шлангов. Диаметр труб и шлангов зависит от производительности машин и их назначения: растворные (материальные) шланги имеют больший диаметр, чем воздушные (для подачи сжатого воздуха).

Для нагнетания растовора на этажи здания в качестве магистрального раст-воропровода применяют инвентарный растворопровод с однотрубным стояком или инвентарный кольцевой растворопровод.

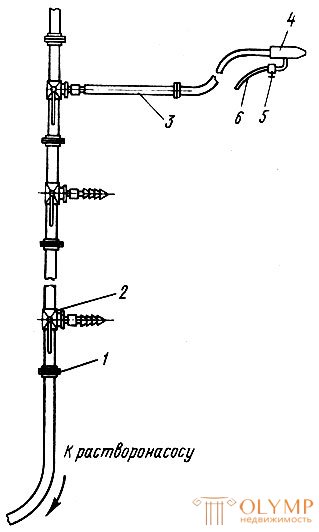

Инвентарный однотрубный тупиковый растворопровод (рис. 89) монтируется из отрезков газовых труб диаметром 50-100 мм, длиной по 3 м, соединяемых между собой фланцами 1. Для отбора раствора в поэтажные раздаточные бункера или непосредственно к распылительной форсунке 4 в стояке на каждом этаже устанавливают трехходовые краны 2, к отводному патрубку 3 трехходового крана присоединяют резиновый шланг.

Рис. 89. Инвентарный однотрубный тупиковый растворопровод. 1 - фланец, 2 - трехходовой кран, 3 - отводной патрубок, 4 - форсунка, 5 - воздушный вентиль, 6 - воздушный

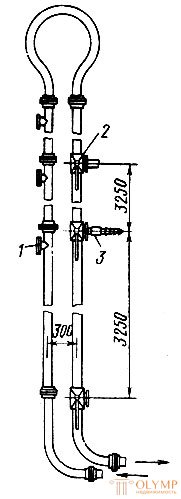

Кольцевой растворопровод (рис. 90) представляет собой замкнутую вертикальную магистраль, оборудованную поэтажными трехходовыми раздаточными кранами 2. На обратной ветви растворопровода имеются трехходовые разборные краны, необходимые для прочистки. Один конец растворопровода присоединяется через резиновый шланг к штуцеру 3 растворонасоса, а второй опускается в промежуточный бункер растворотранспортной установки.

Рис. 90. Кольцевой металлический растворопровод: 1 - ревизия, 2 - раздаточный кран, 3 - штуцер

При работе растворонасоса вся магистраль находится под давлением и поэтому раствор непрерывно циркулирует по растворопроводу. В местах изгиба растворопроводов, установки кранов, стыкования труб и резиновых шлангов между собой часто образуются пробки из отслоившегося от раствора спрессованного песка. Чтобы избежать образования пробок, необходимо следить закачеством растворов, состоянием растворопроводов, устранять лишние изгибы, не допускать заломов и перегибов шлангов, а стыки выполнять без сужения сечений.

Стыки растворопроводов (рис. 91) следует устраивать так, чтобы можно было легко и быстро разбирать и собирать эти системы.

Рис. 91. Стыковое соединение резиновых шлангов растворопроводов: 1 - резиновый шланг, 2 - фланец с патрубком, 3 - заклепки, 4 - резиновая прокладка, 5 - болт

Форсунки - это наконечники, надеваемые на конец растворного шланга. Они служат для распыления раствора при его нанесении на оштукатуриваемые поверхности различными машинами. Форсунки бывают механические, или бескомпрессорные и пневматические. Сжатый воздух как бы разбивает или распыляет раствор на мелкие частицы и наносит его с большой скоростью на оштукатуриваемую поверхность. Пневматические форсунки бывают с кольцевой и центральной подачей воздуха.

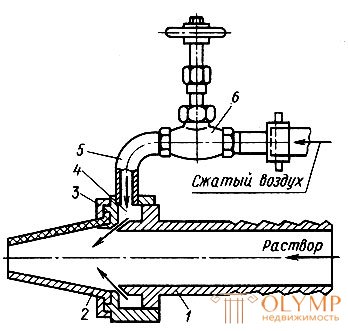

Форсунка с кольцевой подачей воздуха (рис. 92) устроена следующим образом. На штуцере 1 закрепляется хомутом растворный шланг, по которому к форсунке подается раствор от растворонасоса. К другому концу штуцера гайкой 3 крепится резиновый наконечник 2. В корпусе штуцера около наконечника есть кольцевая выточка 4, в которую ввертывается патрубок 5 с вентилем 6. По патрубку в форсунку подается сжатый воздух. Во время работы раствор, проходящий через форсунку, подхватывается сжатым воздухом и с силой выбрасывается на оштукатуриваемую поверхность струей-факелом. Вентиль 6 служит для регулирования подачи сжатого воздуха и, следовательно, изменения величины факела. Излишнее количество воздуха вызывает чрезмерное распыление раствора и увеличивает его потери. При недостаточном количестве воздуха раствору не сообщается нужная скорость и он падает на пол, не долетев до оштукатуриваемой поверхности, поэтому нужно следить за правильным выбором длины факела распыления.

Рис. 92. Форсунка с кольцевой подачей воздуха: 1 - штуцер, 2 - резиновый наконечник, 3 - гайка, 4 - кольцевая выточка, 5 - патрубок, 6 - вентиль

Форсунку с центральной подачей воздуха (рис. 93) иногда называют универсальной, потому что, изменяя расстояние между воздушной трубкой и наконечником, можно получать требуемый факел распыления в зависимости от густоты раствора и выполняемой работы. При приближении воздушной трубки к наконечнику форсунка дает широкий факел, а при удалении факел распыления сужается. Этой форсункой можно наносить раствор на расстоянии 100- 400 мм от поверхности, создавая в зависимости от назначения оштукатуриваемой поверхности различные по виду фактуры.

Все пневматические форсунки имеют сменные наконечники с отверстиями разных диаметров. Это необходимо, во-первых, потому, что они быстро изнашиваются и их приходится заменять, а во-вторых, для лучшего нанесения раствора различной густоты.

Применение сжатого воздуха при нанесении раствора требует установки компрессора, что усложняет и удорожает штукатурные работы. В бескомпрессорных форсунках раствор наносится при повышении давления в растворонасосах.

Рассмотрим несколько видов бескомпрессорных форсунок.

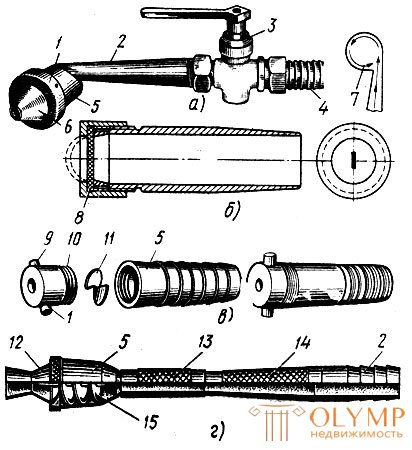

Форсунка (рис. 94, а) состоит: из корпуса 5, к которому под углом 75° присоединен конический патрубок 2; приставного сменного конуса 6, прикрепленного к корпусу гайкой; пробкового крана 3 и штуцера 4, присоединенного к растворному шлангу. Струя раствора, подаваемого растворонасосом, поступает из конического патрубка в корпус форсунки по касательной к его окружности, получая вращательное винтообразное движение. Скорость движения струи раствора в сменном конусе 6 значительно увеличивается. Под действием центробежной силы струя раствора вылетает из отверстия конуса в форме полого конусообразного факела с основанием в виде кольца. Форсунка применяется для нанесения известковых растворов состава 1 : 3, цементно-известковых 1 : 1 : 4 и известково-гипсовых 1 : 1 : 3.

Рис. 93. Форсунка с центральной подачей воздуха: 1 - корпус, 2 - сменный наконечник, 3 - накидная гайка, 4 - винт, 5 - кран, 6, 8 - патрубки, 7 - воздушная трубка

Другая форсунка (рис. 94, б) имеет диафрагму 8 в форме круга диаметром 40-42 мм, в центре ее прорезана щель длиной 10 мм, которая необходима для выхода раствора. Распыление раствора происходит с помощью этой диафрагмы. Поступивший в форсунку раствор давит на диафрагму. Щель диафрагмы открывается и из нее выбрасывается раствор, но не факелом, а плоской струей толщиной 20-30 мм и максимальной шириной до 500 мм. Ширина щели определяет длину струи. Чем уже отверстие щели, тем длиннее струя. Диафрагма изнашивается после оштукатуривания 1000-1500 м2 поверхности. Производительность форсунки 800-900 м2 оштукатуренной поверхности в смену при толщине слоя раствора 6-8 мм. Форсунка работает от растворонасосов производительностью 1-3 м3/ч. Плоская струя раствора, выбрасываемая из форсунки, покрывает оштукатуриваемую поверхность без пропусков и утолщений. Такая струя удобна тем, что можно наносить раствор полосками, не забрызгивая рядом находящиеся конструкции.

Форсунка, показанная на рис. 94, в, состоит из металлического корпуса, штопорообразного вкладыша 11 и насадки наконечника 10 с выпускным отверстием. Вкладыш необходим для того, чтобы придать раствору вращательное движение. Раствор, пройдя по патрубку, выбрасывается конусообразной струей. При растворонасосе производительностью 1,5 м3/ч на патрубок надевают насадку с отверстиями 9 мм, а при растворонасосе производительностью 3 м3/ч - с отверстием 14 мм. Форсунка весит 0,5 кг.

Винтовая форсунка (рис. 94, г) состоит из корпуса, распылителя 12, вставки 13, конуса-гасителя 14, патрубка 2 и неподвижного винта 15. Масса форсунки - 1,3 кг. Производительность 1000 м2 в смену. Форсунка имеет несколько сменных распылителей, с помощью которых регулируется размер факела. Проходя по неподвижному винту, раствор получает винтообразное вращение и наносится на поверхность по винтовой линии, которая в момент соприкосновения со стеной имеет угол в 15-30°. Раствор втирается в стену, не отскакивает и потери его сводятся к минимуму. Эта форсунка дает возможность использовать раствор большей жесткости, чем в форсунках других конструкций.

Рис. 94. Бескомпрессорные форсунки (а-г): 1 - гайка, 2 - патрубок, 3 - кран, 4 - штуцер, 5 - корпус. 6 - сменный конус, 7 - направление движения раствору в форсунке, 8 - диафрагма, 9 - ручка, 10 - наконечник, 11 - вкладыш, 12 - распылитель, 13 - вставка, 14 - конус-гаситель, 15 - винт

Бескомпрессорные форсунки имеют недостатки: ими можно наносить лишь растворы с осадкой стандартного конуса 10-14 мм. Более густые растворы закупоривают шланги и отверстие конуса, а более тощие - расслаиваются. Кроме того, во время работы такими форсунками трудно регулировать длину факела распыления.

Для нормальной работы форсунки необходимо соблюдать определенный порядок. Когда раствор наносят пневматической форсункой, то в нее надо сначала пустить струю сжатого воздуха и только после этого - раствор. Если- же сначала в.форсунку пустить раствор, а затем сжатый воздух, то может образоваться растворная пробка, вызывающая остановку насоса и требующая разборки и прочистки форсунки.

Штукатурные агрегаты и станции. Штукатурные агрегаты предназначены для приготовления штукатурных растворов, их процеживания, транспортирования к месту и нанесения на обрабатываемую поверхность. Агрегаты состоят из растворосмесителя, растворонасоса, вибросита, подъемника. Все это смонтировано на общей раме и пневмо-колесном шасси. Агрегаты изготовляют разной производительности. К агрегатам прилагается инвентарный стояк, трехходовой кран и набор резиновых шлангов с форсункой.

Агрегаты, смонтированные в утепленной кабине, называют штукатурными станциями. Станции дают возможность выполнять работу в холодное время года без дополнительного устройства теплого помещения.

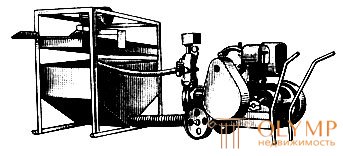

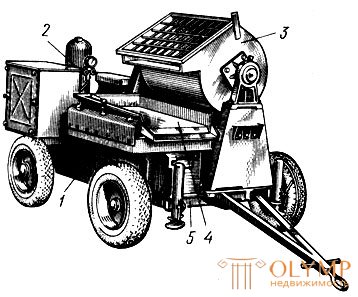

Штукатурный передвижной агрегат (рис. 95) предназначен для приготовления и транспортирования штукатурных растворов, а также для их бескомпрессорного нанесения на поверхность. В состав агрегата входят: растворосмеситель 3, промежуточный бункер 1 с виброситом 4 и растворонасос 2, шланги и бескомпрессорные форсунки. Все это смонтировано на общей раме 5 и приводится в действие от одного электродвигателя.

Рис. 95. Штукатурный агрегат: 1 - бункер, 2 - растворонасос, 3 - растворосмеситель, 4 - вибросито, 5 - рама на пневмоколесном шасси

После установки агрегата на объекте в смесительный барабан вручную или механически загружается вяжущее вещество и заполнитель, заливается вода.

Приготовленный раствор выливается через сито в промежуточный бункер, откуда самотеком попадает в растворонасос и затем по шлангам в поэтажные бункера или наносится непосредственно на поверхности. В агрегат можно подавать и готовый раствор, привезенный с растворных заводов.

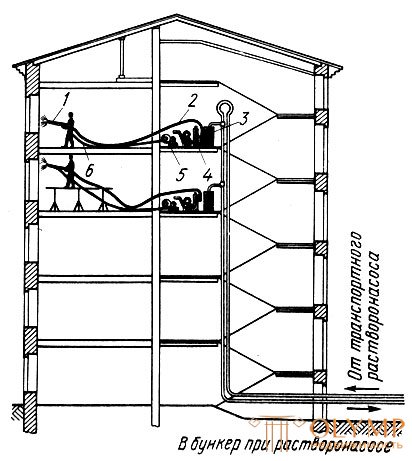

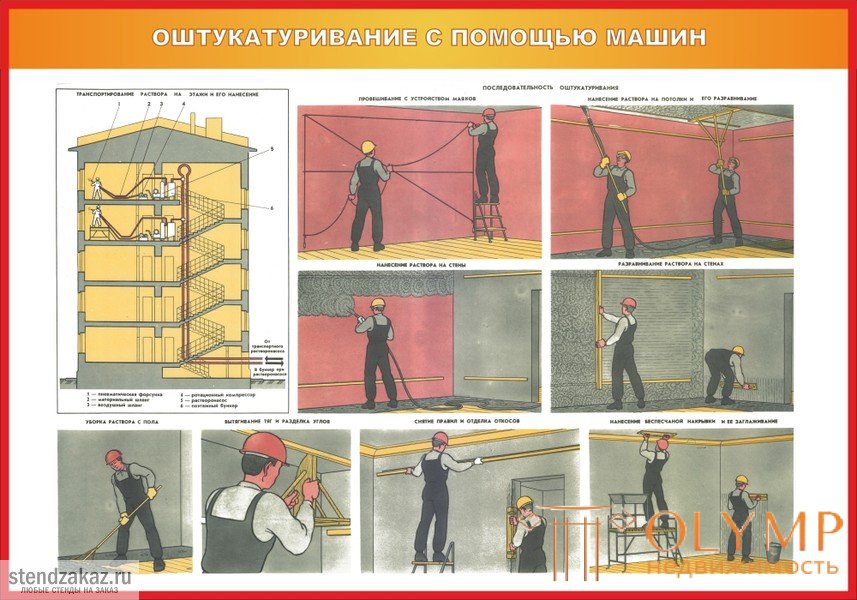

С помощью агрегатов растворы подают на этажи следующим образом (рис. 96). Около дома устанавливают растворонасосы, которыми подают раствор в поэтажные бункера 3. По этажам раствор перекачивают растворонасоса-ми небольшой производительности. В зависимости от объема работ на одном этаже устанавливают один растворонасос или несколько. При оштукатуривании известково-гипсовыми растворами на этажах устанавливают дополнительно растворосмесители для приготовления заводки с замедлителем схватывания. Компрессоры располагают у растворного узла или около растворонасосов.

Рис. 96. Транспортирование раствора на этажи: 1 - пневматическая форсунка, 2 - материальный шланг, 3 - поэтажный бункер, 4 - растворонасос, 5 - компрессор, 6 - воздушный шланг

Что бы оставить комментарий войдите

Комментарии (0)