6.1. Состав, структура и свойства строительной керамики

В общем смысле керамикой принято называть тугоплавкие неорганические неметаллические материалы, обладающие комплексом заданных свойств и полученные путем спекания заранее подобранной шихты или иным способом. В строительстве керамическими называют искусственные каменные материалы и изделия, полученные в процессе высокотемпературной обработки (обжига) глинистого сырья с добавками. Различают керамику тонкую (тонкозернистую - фаянс и фарфор) и грубую, или крупнозернистую.

Химический состав керамики: SiO2 – 40…80 %; Аl2О3 – 8…50 %; Fе2O3 – 0…15 %; CaO – 0,5…25 %; MgO – 0…4 %; R2O - 0,3…5 %. В зависимости от состава цвет керамики колеблется от нежно-бежевого до темно-бурого.

Фазовый состав: керамика относится к кристаллическим материалам, однако содержит и небольшое (до 5 %) количество аморфной (стекловидной) фазы. По содержанию газовой фазы (пор) делятся на пористые с водопоглощением по массе более 5 % (керамические стеновые кирпич и камень, изделия для кровли и перекрытий, дренажные трубы) и плотные. Минералогический состав полиминеральный: главным образом муллит и кварц, силлиманит и других веществ, кристаллизующихся при остывании (в основном алюмосиликатов).

В отличие от плавленых материалов (стекла и металлов), по своему строению керамика относится к классу композиционных материалов, то есть является гетерогенной полимасштабной системой. На макроскопическом уровне керамика состоит из твердофазового скелета, который называют керамическим черепом. В пористых изделиях в твердофазовом скелете размещаются макро- и микропоры, заполненные воздухом и/или влагой. При этом пористость может достигать 90 % (пенокерамика). Спекшийся (плотный) череп имеет только микропоры в небольшом количестве (поэтому его водопоглощение по массе менее 5 % - это клинкерный кирпич, облицовочные плиты). В свою очередь, керамический череп грубой керамики представляет собой композит, в котором пылевидные и песчаные частицы омоноличены остывшим расплавом. Остывший расплав в свою очередь представляет собой микрокомпозиционный материал, состоящий из кристаллических зерен минералов, кристаллизующихся при остывании (в основном алюмосиликатов), объединенных в единое целое прослойкой непрерывной стекловидной фазы. Стекловидная, аморфная фаза (переохлажденная жидкость) представлена в микроструктуре легкоплавкими компонентами, которые не успели выкристаллизоваться при заданной скорости остывания расплава. То есть, в отличие от стекла, при производстве керамики в расплав переходит не вся масса, а только небольшая ее часть из глинистых частиц. Собственно стекла в составе керамики не более 5 %, но в основном оно и придает связность этому материалу.

На атомно-молекулярном уровне структура представляет собой совокупность кремнекислородных и алюмокислородных тетраэдров (анионов), объединенных с катионами металлов кальция, магния, железа и т.д.

Истинная плотность керамических материалов 2,5…2,7 г/см3; средняя плотность плотного черепа 2000…2300 кг/м3; теплопроводность абсолютно плотного черепка 1,16 Вт/(м·°С). Водопоглощение керамических материалов в зависимости от пористости меняется в пределах от 0 до 70 %. Теплоемкость керамических материалов 0,75…0,92 кДж/(кг·°С). По сравнению с металлами керамика имеет повышенную огнеупорность вплоть до высшей огнеупорности.

Предел прочности при сжатии самого распространенного представителя строительной керамики составляет от 7,5 до 70 МПа. А прочность технической керамики может достигать 1000 МПа. Прочность при изгибе 0,7…5 МПа - на порядок меньше прочности при сжатии из-за того, что керамика обладает низкой трещиностойкостью. Это главный ее недостаток по сравнению с металлами.

6.2. Основы технологии керамических изделий

Основные этапы производства: добыча сырьевых материалов (глинистого сырья, состоящего из глинистых, пылевидных и песчаных частиц), подготовка массы, формование изделий (сырца), их сушка при 60…70 С и обжиг при 900…1100 С. В процессе обжига происходит спекание черепа – легкоплавкие глинистые частицы расплавляются, образовавшийся расплав обтекает нерасплавившиеся частицы и при остывании затвердевает, объединяя все частицы в монолитный прочный водостойкий камень.

Добавки к глинам

Для снижения высокой усадки при сушке и обжиге "жирных" глин и предотвращения деформаций и трещин в изделиях в сырье вводят отощающие добавки. К ним относятся: дегидратированная глина, шамот, шлаки, золы, кварцевый песок, череп (брак обожженных изделий).

С целью повышения пластичности "тощих" глин при меньшем расходе воды вводят пластифицирующие добавки. К ним относятся высокопластичные глины, бентониты, поверхностно-активные вещества.

Для повышения пористости черепка и улучшения теплоизоляционных свойств керамических изделий вводят порообразующие добавки. К ним относятся: выгорающие добавки (древесные опилки, угольный порошок, торфяная пыль, эти добавки являются одновременно и отощающими), газообразователи и пенообразователи.

С целью снижения температуры обжига керамики вводят плавни. К ним относятся: полевые пшаты, железная руда, доломит, магнезит, тальк, песчаник, пегматит, стеклобой, перлит.

Специальные добавки. Для повышения кислотостойкости керамических изделий в сырьевые смеси добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов (железа, кобальта, хрома, титана и др.).

Некоторые виды керамических изделий для повышения санитарно-гигиенических свойств, водонепроницаемости, улучшения внешнего вида покрывают декоративным слоем - глазурью или ангобом. Глазурь - стекловидное покрытие толщиной 0,1…0,2 мм, нанесенное на изделие и закрепленное обжигом. Глазури могут быть прозрачными и глухими (непрозрачными) различного цвета. Для изготовления глазури используют: кварцевый песок, каолин, полевой шпат, соли щелочных и щелочноземельных металлов. Сырьевые смеси размалывают в порошок и наносят на поверхность изделий в виде порошка или суспензии перед обжигом. Ангобом называется нанесенный на изделие тонкий слой беложгущейся или цветной глины, образующей цветное покрытие с матовой поверхностью. По свойствам ангоб должен быть близок к основному черепку.

Подготовка глин и формование изделий

Добыча глины осуществляется на карьерах обычно открытым способом экскаваторами и транспортируется на предприятие керамических изделий рельсовым, автомобильным или другим видом транспорта. Разработке карьера предшествуют подготовительные работы: геологическая разведка с установлением характера залегания, полезной толщи и запасов глин; счистка поверхности от растений за год-два до начала разработки, удаление пород, непригодных для производства

.

.

Карьерная глина в естественном состоянии обычно непригодна для получения керамических изделий, поэтому глины подготавливают путем естественной и (или) механической обработки. Естественная обработка – вылеживание глины в течение 1-2 лет при увлажнении атмосферными осадками или искусственном замачивании и периодическом замораживании и оттаивании. При этом глина измельчается, глинистые частицы разделяются друг от друга. Вымываются вредные примеси. Механическая обработка глин производится с целью дальнейшего разрушения их природной структуры, удаления или измельчения крупных включений, удаления вредных примесей, измельчения глин и добавок и перемешивания всех компонентов до получения однородной и удобоформуемой массы с использованием: глинорыхлителей; камневыделительных, дырчатых, дезинтеграторных, грубого и тонкого помола вальцов; бегунов, глинорастирочных машин, корзинчатых дезинтеграторов, роторных и шаровых мельниц, одно- и двухвальных глиномешалок, пропеллерных мешалок и др.).

Сушка изделий

Обжиг изделий

Этот процесс можно разделить на три периода: прогрев сырца, собственно обжиг и регулируемое охлаждение.

После остывания изделие приобретает камневидное состояние, водостойкость и проч-

ность. Это явление называется спеканием, а свойство глин уплотняться при обжиге и образовывать камнеподобный черепок называется спекаемостью глин.

Обжиг осуществляется, как правило, в печах непрерывного действия (туннельных, раньше – кольцевых) и редко – периодического действия. Кольцевые печи сейчас не строят вследствие большой трудоемкости погрузочно-разгрузочных работ, но существующие еще эксплуатируют.

6.3. Номенклатура и применение изделий строительной керамики По назначению керамические изделия подразделяют на следующие виды:

1. Стеновые для кладки стен: кирпич и камни керамические; крупноразмерные блоки и панели из кирпича и керамических камней.

2. Отделочные (облицовочные) для наружной и внутренней облицовки зданий и сооружений с целью декоративно-художественной отделки и повышения их долговечности: - кирпич и камни лицевые

- крупноразмерные облицовочные керамические плиты

- плитки керамические фасадные и ковры из них

- плитки для внутренней облицовки стен

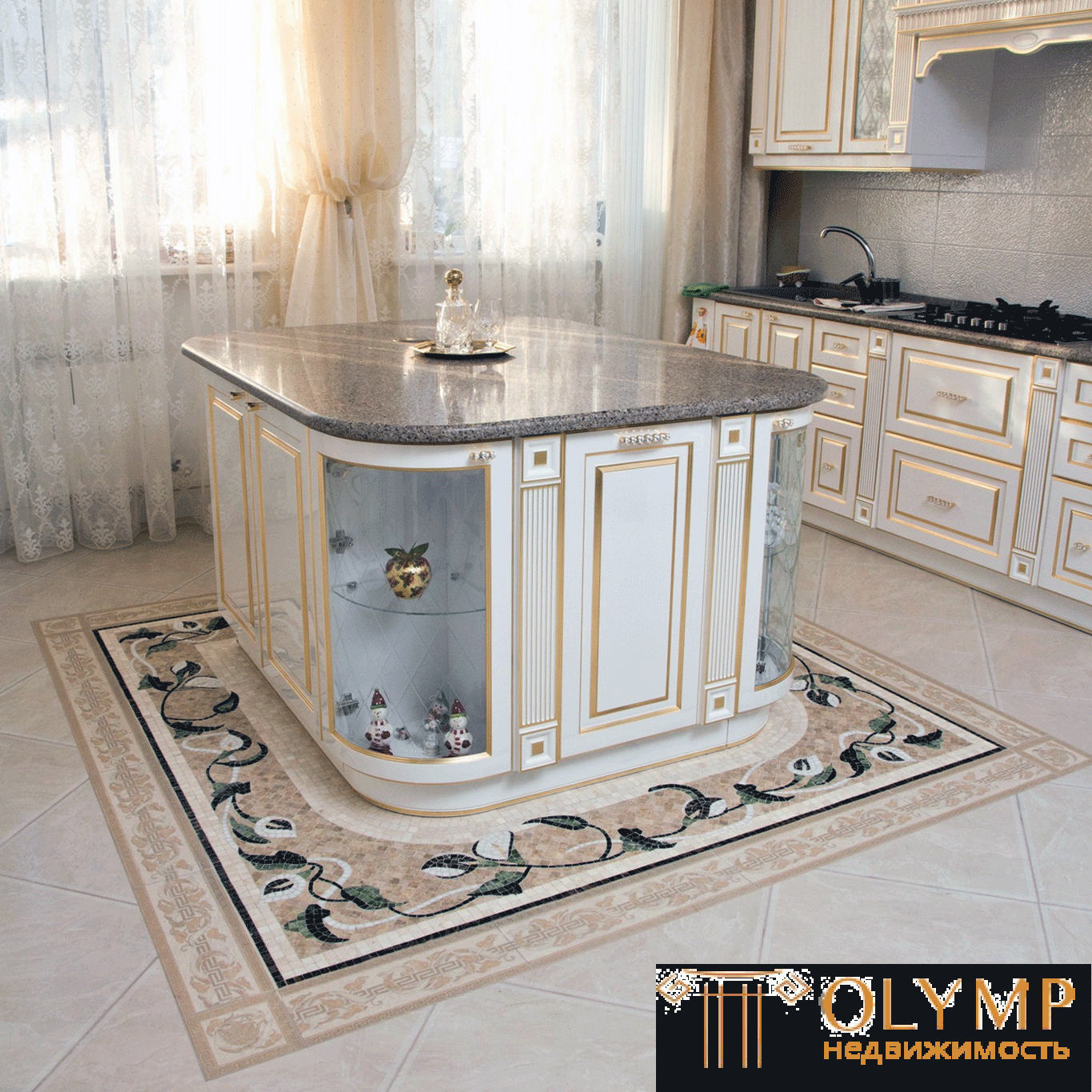

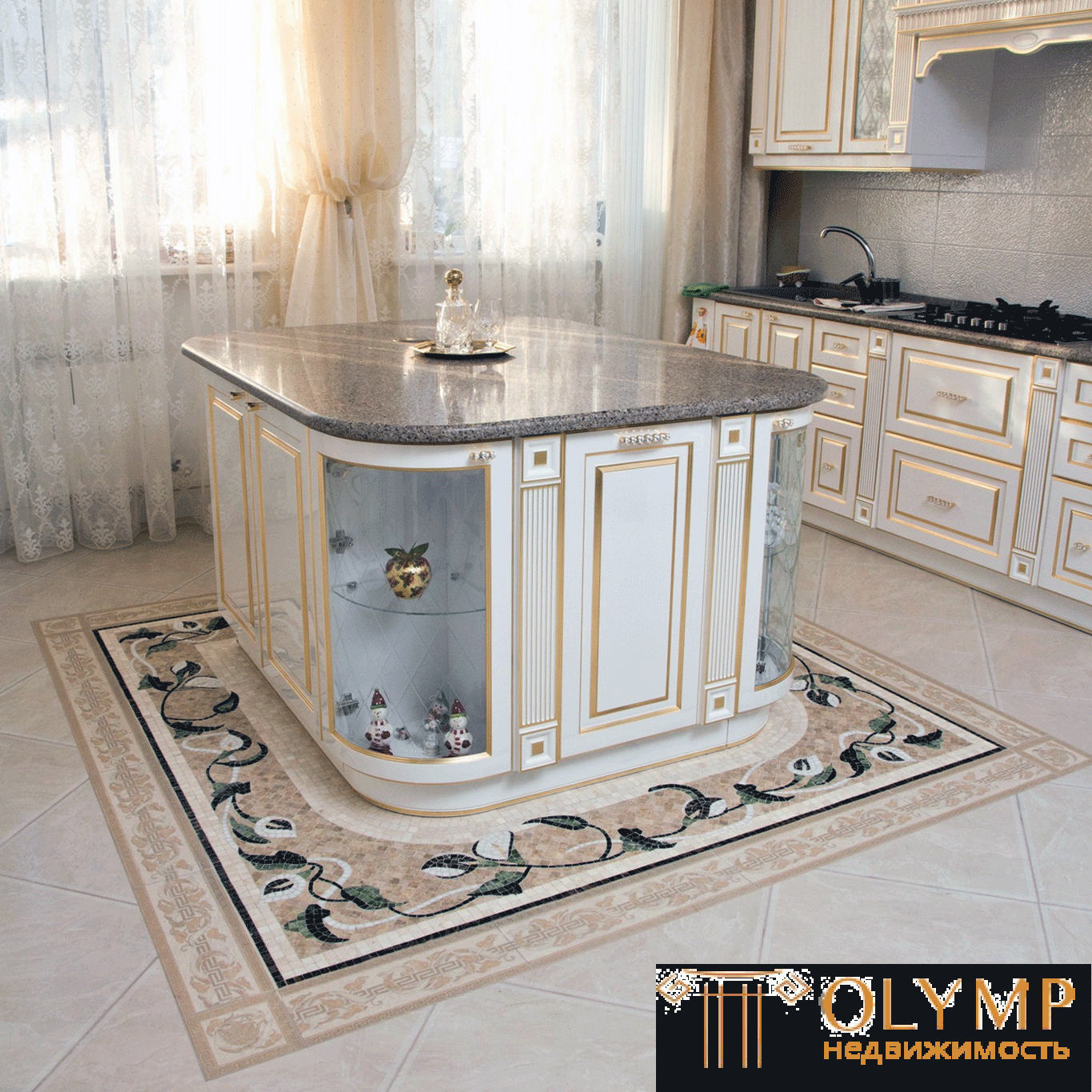

3. Для полов: метлахские плитки; керамогранит.

4. Кровельные (черепица).

6. Заполнители для бетонов (керамзит, аглопорит).

7. Теплоизоляционные (ячеистая керамика, пенокерамика).

8. Дорожные (клинкерный кирпич, дорожная плитка).

9. Санитарно-технические (умывальники, унитазы, сливные бачки, биде, писсуары, раковины).

10. Трубы керамические (канализационные и дренажные).

11. Специальные (кирпич для дымовых труб и кислотоупорные изделия)

Что бы оставить комментарий войдите

Комментарии (0)