Гидротехнический бетон предназначается для конструкций, находящихся в воде или периодически соприкасающихся с водой. Бетон наружной зоны многократно замерзает и оттаивает, находясь все время во влажном состоянии, поэтому главным требованием к нему является морозостойкость. Бетон внутренней зоны массивных конструкций защищен наружным бетоном от непосредственного воздействия среды. Главное требование к этому бетону - минимальная величина тепловыделения при твердении, так как неравномерный разогрев массива может вызвать образование температурных трещин. Поэтому для таких бетонов применяют шлако- и пуццолановый портландцементы, обладающие малым тепловыделением и стойкостью к выщелачиванию.

Дорожный бетон предназначен для оснований и покрытий автомобильных дорог и аэродромов. Покрытие работает на изгиб как плита на упругом основании, поэтому основной прочностной характеристикой бетона является проектная марка на растяжение при изгибе.

Крупный заполнитель (щебень, гравий, щебень из шлака) обязательно проверяют на износостойкость в полочном барабане: она нормируется в соответствии с назначением бетона. Бетон дорожных покрытий подвергается совместному действию воды и мороза при одновременном влиянии солей, использующихся для предотвращения обледенения и облегчения очистки дорог от льда. Поэтому бетон должен иметь морозостойкость не ниже F100…F200 (в зависимости от

климата). Для этого применяют портландцемент М500 с содержанием трехкальциевого алюмината не более 10 %, гидрофобный и пластифицированный портландцементы, а В/Ц бетона ограничивают 0,5…0,55.

Цветные бетоны Для декоративных целей при устройстве пешеходных переходов, разделительных полос

на дорожных покрытиях, парковых дорожек, а также изготовлении элементов городского благоустройства используют цветные бетоны, получаемые при введении в бетонную смесь щелоче- и светостойких пигментов в количестве 8...10 % от массы цемента (охра, мумия, сурик и др.)

или применении цветных цементов. В отдельных случаях используют заполнители, обладающие необходимым цветом, например туфы, красные кварциты, мрамор и другие окрашенные горные породы.

Жаростойкий бетон предназначается для промышленных агрегатов (облицовки котлов, футеровки печей и т.п.) и строительных конструкций, подверженных нагреванию (например, для дымовых труб). При действии высокой температуры на цементный камень происходит обезвоживание кристаллогидратов и разложение гидроксида кальция с образованием СаО. Оксид кальция при воздействии влаги гидратируется с увеличением объема и вызывает растрескивание бетона. Поэтому в жаростойкий бетон на портландцементе вводят тонко измельченные материалы (пемзу, золу, доменный гранулированный шлак, шамот), содержащие активный кремнезем SiO2, который реагирует с СаО при температуре 700…900 °С и связывает оксид кальция. Жаростойкий бетон изготовляют на портландцементе, шлакопортландцементе, жидком стекле (в условиях кислотной коррозии), глиноземистом и высокоглиноземистом цементе

(с содержанием глинозема 65…80 %), фосфатных и алюмофосфатных связующих. Заполнитель для жаростойкого бетона должен быть не только стойким при высоких температурах, но и обладать равномерным температурным расширением. Сборные элементы и монолитные конструкции из жаростойкого бетона широко применяют в различных отраслях промышленности: энергетической, черной и цветной металлургии, в химической и нефтеперерабатывающей, в

производстве строительных материалов; используют взамен полукислых и шамотных изделий, предназначенных для температур 800…1400 °С, а также вместо высокоогнеупорных изделий при температуре выше 1400°С.

Вяжущим для кислотоупорного бетона является жидкое стекло с полимерной добавкой. Для повышения плотности бетона вводят наполнители: кислотостойкие минеральные порошки, получаемые измельчением чистого кварцевого песка, андезита, базальта, диабаза и т.п. В качестве отвердителя используют кремнефтористый натрий (Na2SiF6), в качестве заполнителя - кварцевый песок, щебень из гранита, кварцита, андезита и других стойких пород. Кислотоупорный бетон хорошо выдерживает действие концентрированных кислот; вода разрушает его за 5…10 лет, щелочные растворы разрушают быстрее. Кислотоупорный бетон применяют в качестве защитных слоев (футеровок) по железобетону и металлу.

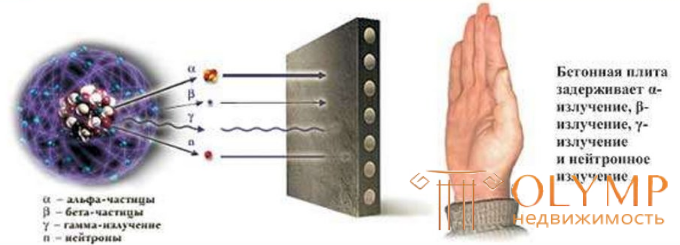

Материалы, применяемые для бетона радиоактивной защиты, должны обеспечить возможно большую плотность бетона и определенное содержание водорода - обычно в виде воды, связанной с вяжущим - портландцементом или шлакопортландцементом. В качестве заполнителей используют тяжелые заполнители: железные руды (магнетит, гематит, бурый железняк), баритовые руды, металлический крупный заполнитель, чугунная и свинцовая дробь. Плотность бетона на металлическом заполнителе достигает 6000 кг/м3. Механические свойства особо тяжелых магнетитового, гематитового, лимонитового и баритового бетонов близки. Особо тяжелый бетон имеет марки по прочности M100, М200 и М300, при этом марки на осевое растяжение составляют 10, 20.

Мелкозернистый бетон не содержит крупного заполнителя, применяют его при изготовлении тонкостенных, в том числе армоцементных конструкций. Свойства мелкозернистого бетона характеризуются теми же факторами, что и обычный бетон. Однако из-за отсутствия крупного заполнителя увеличивается водопотребность бетонной смеси и чтобы получить равнопрочный бетон и равноподвижную бетонную смесь возрастает расход цемента на 20…40 % по сравнению с обычным бетоном. Снижение расхода цемента возможно за счет применения высокопрочного песка, суперпластификатора, усиленного уплотнения. Мелкозернистый бетон имеет повышенную прочность на изгиб, хорошую водонепроницаемость и морозостойкость. Повышение эффективности мелкозернистого бетона возможно за счет использования отходов зол ТЭС и основных шлаков литейного производства. Мелкозернистый бетон широко применяется при изготовлении силикатных изделий автоклавного твердения.

Серный бетон представляет собой смесь сухих заполнителей - щебень, песок, минеральная мука, нагретых до 140…150 °С, и расплавленного серного вяжущего при температуре перемешивания 145…155 °С. Процесс получения серного бетона основан на свойстве серы изменять свою вязкость при различной температуре - при 119…122 °С сера полностью переходит из кристаллического состояния в расплав. В качестве заполнителей используют кислотоупорный цемент, андезитовую или кварцевую муку, кварцевый песок и другие кислотостойкие минеральные наполнители. Во многих странах серный бетон применяют для изготовления свай,

фундаментов, емкостей, покрытий дорог и химстойких полов. Одним из факторов, сдерживающим широкое внедрение серного бетона в нашей стране, является его стоимость, которая примерно в 2 раза выше бетона на портландцементе. Однако имеется много химических предприятий, располагающих серосодержащими отходами, которые содержат от 25 до 80 % технической серы. Также большое количество серосодержащих отходов образуется при добыче серы.

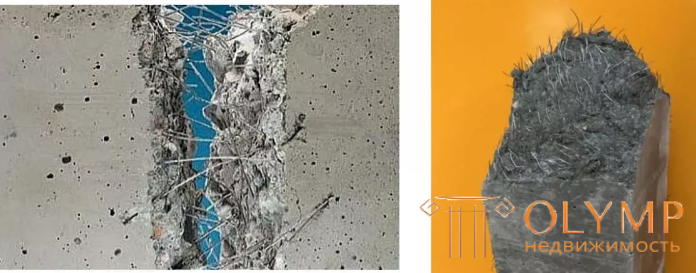

Дисперсно-армированный бетон (фибробетон) представляет собой композиционный материал, упрочненный волокнами. В нем невысокая прочность на растяжение и пластичность матрицы (бетона) сочетается с высокомодульным волокном, обладающим высокой прочностью на разрыв. Эффективность армирования короткими волокнами зависит от ориентации волокон к действию растягивающих усилий и при перпендикулярной ориентации составляет 40…50 %,

а при объемно-произвольной лишь около 20 % по отношению к параллельной ориентации. Волокна препятствуют развитию усадочных трещин, их наличие повышает прочность сцепления стержневой арматуры с бетоном примерно на 40 %. Волокна должны быть стойкими в щелочной среде цементного раствора или бетона. В зависимости от конструкций применяют волокна: минеральные (стеклянные - из бесщелочного стекла, базальтовые, кварцевые и др.), металлические (преимущественно из обычной или нержавеющей стали), синтетические (пропиленовые, капроновые и др.).

Фибробетон - это особый вид бетона, который получают путем смешивания бетона с дополнительными волокнами. Стальные волокна, стекловолокно, растительные волокна, полипропилен, нейлон и т.д., используемые в бетоне.

Самовосстанавливающийся бетон определяется как особые типы бетона, способные к самовосстановлению и возвращению в исходное положение или обратно в свое старое положение, вследствие контакта воды или воздуха с негидратированным цементом происходит дальнейшая гидратация.

В бетон вводится самовосстанавливающийся бетон, который помогает устранить трещины за счет образования кристаллов карбоната кальция, которые блокируют микротрещины и поры в бетоне.

В B. Pasteurii, Bacillus Subtilis и B. Spharicus и т.д. бактерии могут использовать в качестве самостоятельного восстанавливающего средства.

Самоуплотняющийся бетон - это особый тип бетона, который течет под собственным весом и заполняет пространство опалубки без механической вибрации. Он также известен как текучий бетон.

Самоуплотняющийся бетон используется там, где уплотнение бетона затруднено различными устройствами механической вибрации.

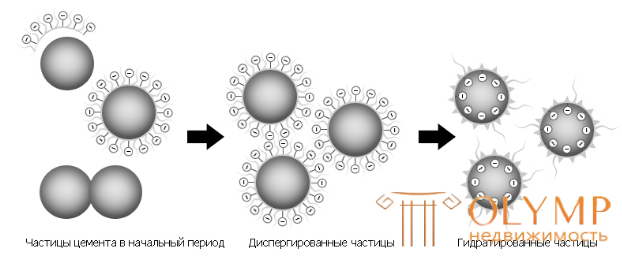

Механизм действия нового суперпластификатора заключается в том, что частицы поликарбоксилатов адсорбируются на поверхности цементных зерен и сообщают им отрицательный заряд. В результате цементные зерна взаимно отталкиваются и приводят в движение цементный раствор (рис. 2). Только небольшая часть цементного зерна покрыта полимером, и свободной поверхности флокулы цемента достаточно для доступа воды и протекания реакции гидратации. Отметим, что структуры полимеров различаются по длине основной цепи, длине боковых цепей, количеству боковых цепей и ионному заряду. Поэтому свойствами данных полимеров можно управлять, изменяя молекулярную структуру и направленно воздействуя на свойства бетона.

Рис. 2. Механизм действия добавки поликарбоксилата

Прозрачный бетон - это особый вид бетона, который пропускает свет через него. Прозрачный бетон также известен как светопропускающий бетон или полупрозрачный бетон.

Светопропускание через бетон Из-за некоторого количества крупного заполнителя бетон заменяется светопропускающим материалом или оптическими волокнами .

В этом бетоне используется большое количество мелкого заполнителя или мелкого материала.

Прозрачный бетон похож на обычный бетон, потому что прочность обоих бетонов одинакова. Но основным недостатком является то, что прозрачный бетон дороже обычного бетона.

Прозрачный бетон – уникальный стройматериал, изобретенный господином Лошонци, одним из ведущих венгерских архитекторов. Он занимался поиском возможности обеспечения своих конструкций дополнительным освещением, при этом технически характеристики цементного состава никоим образом не ухудшаются. Как результат, архитектор решился на изменение внутренних составляющих строительного материала.

По прошествии 15 лет непрекращающихся поисков и экспериментов ему удалось разработать и ввести в строительную отрасль принципиально новый декоративно-отделочный материал – прозрачный бетон. Он получил название Литракон. В состав материала внедряют композиционные мелкозернистые соединения на основе стекловолокна.

Главный недостаток прозрачных бетонов – производство невозможно в больших масштабах и объёмах, поэтому они выпускаются главным образом в форме строительных блоков.

Несмотря на очевидные преимущества прозрачного бетона, не стоит оставлять без внимания и ключевой их недостаток – высокая цена, применяемых материалов. Суммарно ценник приближается к нескольким тысячам долларов.

Литракон применяют для формирования уникальных дизайнерских элементов:

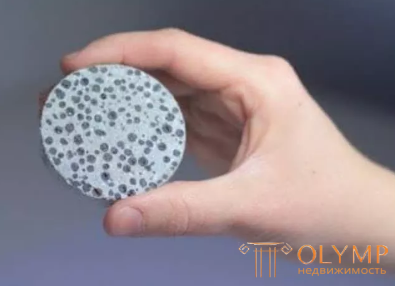

Легкий бетон - это особый тип бетона, который имеет меньший вес и меньшую плотность по сравнению с другим бетоном.

Плотность обычного бетона - 2400 кг / м3 . Но легкий бетон имеет плотность от 400 до 2000 кг / м3 .

Легкий бетон можно приготовить тремя основными способами:

Свойства легкого бетона:

Свойства легкого бетона приведены ниже.

Плотность строительства:

Плотность легкого бетона от 400 до 2000 кг / м3 . Легкий бетон низкой плотности, используемый в качестве теплоизоляционного материала в строительстве, тогда как легкий бетон высокой плотности используется в качестве структурного блока в строительстве.

Прочность на сжатие:

Прочность на сжатие легкого бетона относительно высока по плотности. По мере увеличения плотности прочность на сжатие увеличивается с 0,5 Н / мм2 до 35 Н / мм2.

Предел прочности:

Его прочность на разрыв составляет от 15 до 20% от прочности на сжатие.

Теплоизоляция:

Теплоизоляция легкого бетона в три-шесть раз больше, чем у кирпича, и в десять раз больше, чем у бетона.

Огнестойкость:

Легкий бетон имеет очень хорошую огнестойкость, а благодаря низкой теплопроводности здание можно защитить от воздействия огня.

Ремонтопригодность:

Легкий бетон легко ломается, режется, рыхлится. Таким образом конструкция легко ремонтируется.

Долговечность:

Из-за пористости и низкой щелочности легкого бетона он не защищает железо от коррозии. Поэтому требуется специальная обработка для защиты утюга от коррозии.

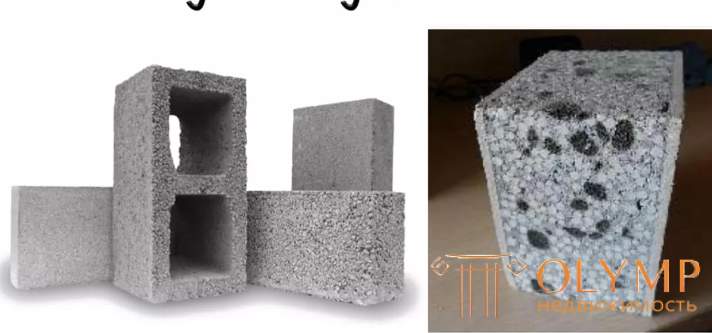

Как показано ниже, существует три типа легкого бетона.

Дословного перевода на русский язык этого термина нет. Некоторые специалисты предлагают термин «бетоны высокой функциональности», отличающиеся не только высокими эксплуатационными характеристиками, но главным образом тем, что в большей степени соответствует требованиям данного конкретного этапа жизни материала. Так, при укладке НРС проявляет свойства удобоукладываемости (подвижность смеси 8…16 см ОК), при выдерживании набирает высокую (55…80 МПа) и сверхвысокую (80…120 МПа) прочность при сжатии, а в эксплуатации обладает низкой проницаемостью (W16…W20), высокой коррозионной стойкостью,

морозостойкостью, долговечностью. Получают такие бетоны с помощью комплексной добавки суперпластификаторов (1,5…2,0 % от массы цемента) и микрокремнезема (от 15 до 20 %) при расходах портландцемента в пределах 500…550 кг/м3 , водоцементном отношении 0,24…0,28 и

использовании гранитного щебня. С дополнительным введением газообразующего компонента - полигидросилоксана марки «136-41» одновременно с высокой прочностью R = 90…100 МПа обеспечивается высокая морозостойкость F1000.

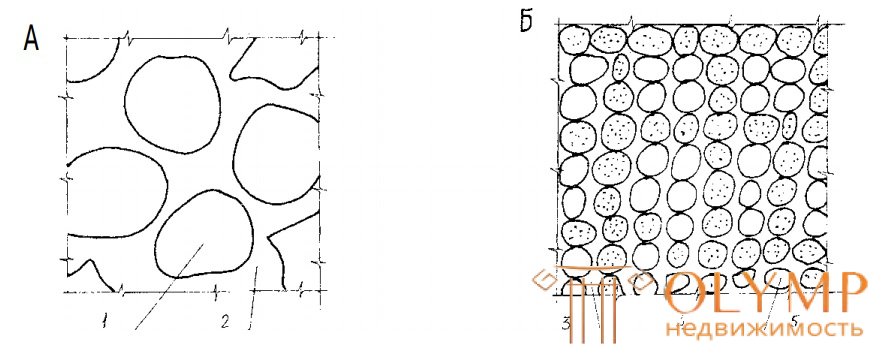

Появление таких бетонов открыло новую эру в строительстве. Их уникальные свойства позволили реализовать такие строительные проекты, о которых еще сравнительно недавно трудно было даже мечтать: мост через пролив Акаси в Японии с центральным пролетом в 1990 м, туннель под Ла-Маншем, 125-этажный небоскреб высотой 610 м в Чикаго и т.п. И это еще не предел. Экспериментально получен бетон с очень высокими характеристиками, названный порошковым бетоном - Reactive Powder Concrete (RPC). Основной принцип получения RPC - обеспечение однородности структуры путем исключения крупного заполнителя, уплотнение смеси за счет оптимизации гранулометрического состава, использование давления и повышенной температуры в процессе твердения. Различают RPC200 и RPC800. Это новое поколение бетонов с прочностью при сжатии от 200 до 800 МПа и прочностью при растяжении 25…150 МПа, энергией разрушения 3000 Дж/м3 и средней плотностью 2500…3000 кг/м3

.

Компонентами такого бетона являются портландцемент, микрокремнезем (25…30 % массы цемента), мелкозернистый песок с максимальной крупностью зерен 0,3-0,4 мм (40…50 % массы цемента), стальная микрофибра и суперпластификатор (2,0…3,0 % массы цемента) при водотвердом отношении в диапазоне 0,12…0,15. Бетон назван реакционным порошковым вследствие высокой дисперсности компонентов и повышенного количества гидравлически активных

материалов. Концепция RPC заключается в получении материла, с минимумом дефектов структуры - микротрещин и пор. Прочность таких бетонов зависит от условий твердения.

Армированием фибровой арматурой порошковых бетонов была достигнута прочность в 800 МПа на сжатие и 150 МПа на растяжение. Для изготовления фибры недавно стала применяться высокоуглеродистая проволока прочностью до 2000 МПа.

Этот материал имеет минимальную пористость, практически непроницаем для жидкостей и газов, обладает высокой морозостойкостью и поэтому по функциональным свойствам в ряде случаев превосходит сталь, но существенно дешевле стали. Конечно, он в 5…10 раз дороже НРС, поэтому использовать его надо там, где важную роль играет снижение веса, или полная непроницаемость (хранилища ядерных отходов). Недостатки – повышенная деформативность, неизученность поведения в долгие сроки эксплуатации.

Традиционный бетон в обычных температурно-влажностных условиях эксплуатации проводит электрический ток, но этим его свойством невозможно управлять и стабильно контролировать. При этом, в современных условиях электропроводность бетона считается негативным свойством, поскольку она вызывает электрокоррозию арматуры в ЖБК под воздействием блуждающих токов.

Иногда электропроводность бетона пытаются использовать с целью заземления строительных конструкций. Такой прием возможен лишь тогда, когда бетон стабильно проводит электрический ток в процессе эксплуатации конструкции. Но вследствие сезонных колебаний влажности и температуры электросопротивление бетона может меняться на несколько порядков. Это явление объясняется ионным характером проводимости бетона. В случае насыщения этого материала водой легкорастворимые компоненты цементного камня переходят в жидкую фазу, что приводит к приобретению им свойств полупроводника с низким удельным электросопротивлением. При испарении влаги сопротивление бетона растет.

В практике усовершенствования свойств бетона рассматривались разные методы регулирования его электрических характеристик. Большинство из этих способов состоит в предотвращении проникновения влаги в структуру материала и, соответственно, ее влияния на изменение электросопротивления.

Во Франции предлагался «изоляционный бетон Ламберта», в составе которого имеются водные битумные эмульсии, которые заполняют поры в теле бетона, что затрудняет насыщение водой, и, соответственно, обеспечивает стабильное значение электросопротивления. Существует аналогичная технология производства электроизоляционного бетона, которая предполагает его предварительную сушку и покрытие или пропитку различными изоляционными составами. Такой материал применяется для монтажа токоограничивающих бетонных реакторов.

Чтобы повысить электросопротивление бетона для железобетонных шпал, предлагалось вводить в его состав ионно-обменные смолы, связывающие свободные ионы, образующиеся при насыщении бетона влагой. В результате снижалась электропроводность жидкой фазы и всего бетона. Кроме того, изоляционные бетоны предлагалось изготавливать путем замены цементной связки полимерной. Этот метод лег в основу технологии производства электроизоляционных пластобетонов, например, эпоксидного бетона.

Что касается возможностей использования проводящих свойств увлажненного бетона, то подобные технологии получили ограниченное распространение. Это объясняется низкой стойкостью материала при прохождении тока и увеличением электросопротивления при отрицательных температурах, когда вода переходит в твердое состояние.

Ранее для упрощения создания электропроводного материала использовался подход, при котором бетон рассматривали, как электрически однородный объект, и не учитывали в достаточной мере его фазовый и химический состав, макро- и микроструктуру, особенности протекания физико-химических процессов. На современном этапе исследования возможности получения токопроводящих или изоляционных бетонов базируются на других принципах.

При разработке технологии изготовления изоляционных бетонов, учитываются свойства компонентов цементного вяжущего, а также их различных сочетаний. Такой подход позволяет выделить составы, которые в наибольшей степени приближаются к диэлектрикам. Кроме того, ведутся работы в установлении влияния пористости бетона на его изоляционные свойства.

В случае разработки электропроводящих бетонов основное внимание уделяется подбору токопроводящих добавок, изменяющих характеристики материала. Еще одним методом повышения электропроводности считается создание специального композиционного бетона с функциями проводника электрического тока. Результатом этих работ стало создание электропроводящего бетона – бетэла, который может применяться в качестве конструкционного и электротехнического материала.

Регулирование структуры и фазового состава цементного камня и самого бетона, наряду с применением токопроводящих добавок, считается одним из главных направлений получения бетона с заданными электрическими характеристиками. Это достигается путем правильного выбора исходного заполнителя, вяжущего и добавок, а также созданием оптимальных условий твердения.

Рисунок 3. Принципиальная схема бетэла: 1 – песок (диэлектрик-наполнитель); 2 – электропроводный металлосиликат; 3 – гелевая оболочка; 4 – агрегаты металлического порошка; 5 – агрегаты цемента

При изготовлении бетона может использоваться различная связка, по которой и названы типы материала:

С точки зрения конструктивной, электрической и экономической эффективности наиболее подходящим считаются составы на цементном вяжущем, поскольку они, кроме высоких технико-экономических и конструктивных показателей, обладают достаточно хорошей дугостойкостью и короностойкостью.

Предварительные исследования электрических и прочностных свойств бетэла показывают, что при его изготовлении можно обеспечить большой диапазон механических и электрических параметров:

Электропроводящие бетоны характеризуются относительно низкой себестоимостью и технологической доступностью. Только в некоторых случаях их стоимость будет незначительно превышать цену обычных строительных бетонов. Этот факт объясняется использованием при изготовлении электропроводящих бетонных смесей и конечных ЖБК распространенных компонентов (вяжущих, добавок, заполнителей), а также применением освоенных промышленностью технологических процессов.

Бетэл может широко применяться для решения широкого спектра задач в гражданском и сельскохозяйственном строительстве. Например, из него могут изготавливаться панели перекрытий и стен, кровля с внутренним водостоком, полы, фундаменты опор ЛЭП и другие ЖБИ.

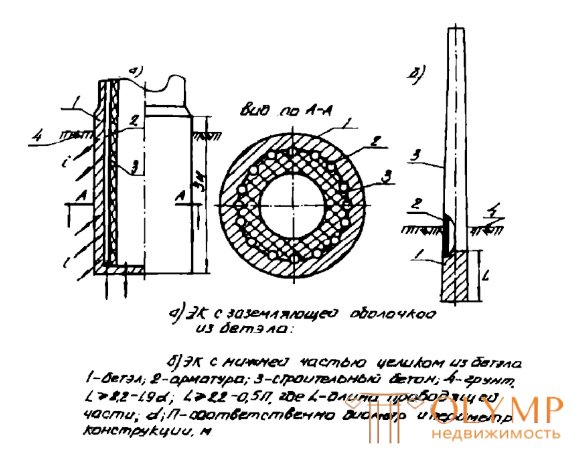

Рисунок 4. Электросетевая конструкция из бетона и бетэла: а) ЭК с заземляющей оболочкой из бетона; б) ЭК с нижней частью целиком из бетэла: 1 – бетэл; 2 – арматура; 3 – строительный бетон; 4 – грунт.

При прохождении электротока бетэл, как и всякий другой проводник, подвергается нагреву. Это свойство может использоваться для монтажа электроотопительных элементов зданий. При этом в качестве основных нагревательных элементов можно использовать стандартные плиты перекрытий и стеновые панели, что не требует больших изменений технологической оснастки и конструкций этих элементов.

В случае применения электропроводящего бетона существует возможность замены сложных систем отопления, обеспечивается возможность обеспечения индивидуального микроклимата для жилых помещений, сокращаются сроки монтажа зданий, снижаются эксплуатационные расходы, принципиально изменяются технологии строительства отдельных узлов.

Что бы оставить комментарий войдите

Комментарии (0)